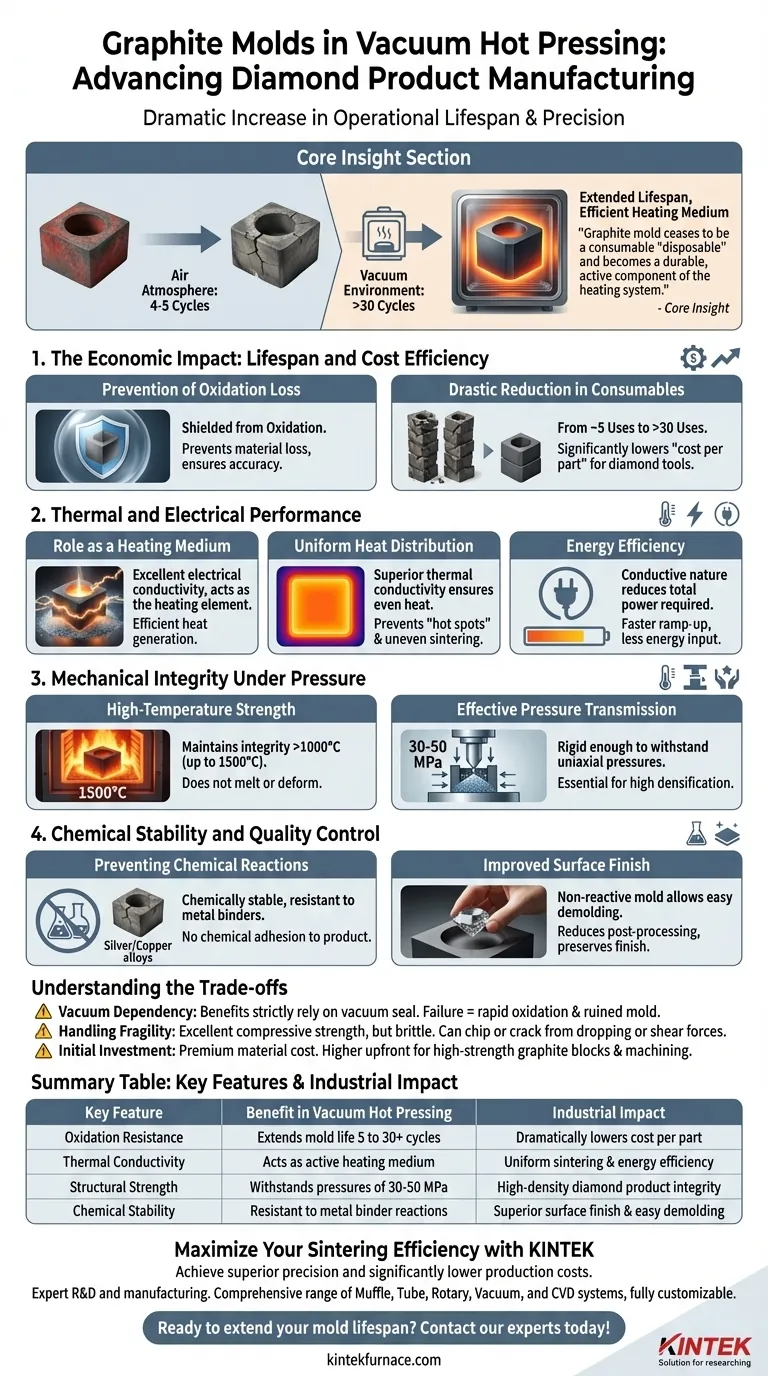

Il vantaggio più significativo dell'utilizzo di stampi in grafite nella pressatura a caldo sotto vuoto è un drastico aumento della durata operativa. Eliminando l'ossigeno dall'ambiente, la grafite resiste all'ossidazione ad alta temperatura, estendendo l'uso dello stampo da 4-5 cicli tipici in aria a oltre 30 cicli sotto vuoto. Questa longevità, combinata con la capacità della grafite di agire come un efficiente mezzo di riscaldamento, altera fondamentalmente l'economia e la precisione della produzione di prodotti diamantati.

Concetto chiave: Nella pressatura a caldo sotto vuoto, lo stampo in grafite cessa di essere un "usa e getta" di consumo e diventa un componente attivo e durevole del sistema di riscaldamento. Questo cambiamento riduce i costi dei materiali consentendo contemporaneamente le pressioni e le temperature estreme richieste per la sinterizzazione del diamante ad alta densità.

L'impatto economico: durata ed efficienza dei costi

Il principale motore per l'uso della grafite in un ambiente sottovuoto è la protezione che offre contro l'ossidazione.

Prevenzione della perdita per ossidazione

In un'atmosfera d'aria, la grafite si degrada rapidamente a temperature di sinterizzazione. L'ambiente sottovuoto protegge efficacemente lo stampo, prevenendo la perdita di materiale che solitamente rovina l'accuratezza dimensionale dopo pochi utilizzi.

Drastica riduzione dei materiali di consumo

I dati indicano che la durata dello stampo si estende da circa 5 utilizzi a oltre 30 utilizzi quando si passa al vuoto. Ciò riduce la frequenza di sostituzione dello stampo, abbassando significativamente il "costo per pezzo" per la produzione di utensili diamantati.

Prestazioni termiche ed elettriche

La grafite non è semplicemente un contenitore; funge da partecipante critico e attivo nel processo termico.

Ruolo come mezzo di riscaldamento

Grazie alla sua eccellente conducibilità elettrica, lo stampo in grafite funge spesso da elemento riscaldante stesso (soprattutto nel riscaldamento a induzione o nella sinterizzazione a corrente continua). Genera calore in modo efficiente, trasferendolo direttamente alla matrice di polvere di diamante.

Distribuzione uniforme del calore

La grafite possiede una conducibilità termica superiore. Ciò garantisce che il calore sia distribuito uniformemente in tutto lo stampo, prevenendo "punti caldi" che potrebbero causare sinterizzazione non uniforme o stress interni nel prodotto diamantato.

Efficienza energetica

Grazie alla sua natura conduttiva, la grafite riduce la potenza totale necessaria per raggiungere le temperature di sinterizzazione. Il materiale consente al forno di aumentare rapidamente il calore e mantenerlo con un minore apporto energetico rispetto ai materiali dello stampo meno conduttivi.

Integrità meccanica sotto pressione

La sinterizzazione di prodotti diamantati richiede un'immensa pressione per raggiungere la densità necessaria. Gli stampi in grafite forniscono la struttura portante per questo processo.

Resistenza alle alte temperature

A differenza di molti metalli che si ammorbidiscono sotto il calore, la grafite ad alta resistenza mantiene la sua integrità meccanica a temperature superiori a 1000°C (e fino a 1500°C). Non fonde né si deforma, garantendo che il prodotto finale corrisponda alle specifiche di progettazione dello stampo.

Trasmissione efficace della pressione

Gli stampi in grafite sono sufficientemente rigidi da resistere a pressioni uniassiali da 30 a 50 MPa. Trasmettono efficacemente questa forza idraulica alla polvere di diamante, essenziale per il riarrangiamento delle particelle e l'alta densificazione.

Stabilità chimica e controllo qualità

La qualità di un utensile diamantato dipende fortemente dalla purezza del processo di sinterizzazione. La grafite eccelle nel mantenere un ambiente pulito.

Prevenzione di reazioni chimiche

La grafite è chimicamente stabile e resistente alla reazione con molti leganti metallici (come leghe d'argento o di rame) utilizzati nei compositi diamantati. Ciò impedisce allo stampo di aderire chimicamente al prodotto.

Miglioramento della finitura superficiale

Poiché lo stampo non reagisce con il pezzo, lo sformatura è significativamente più agevole. Spesso utilizzato con un rivestimento di carta di grafite, lo stampo consente al prodotto sinterizzato di rilasciarsi facilmente, riducendo la pulizia post-lavorazione e preservando la finitura superficiale.

Comprendere i compromessi

Sebbene la grafite sia lo standard industriale per questa applicazione, ci sono limitazioni specifiche che è necessario gestire per garantire il successo.

Dipendenza dal vuoto

I vantaggi sopra elencati dipendono rigorosamente dall'ambiente sottovuoto. Se la tenuta del vuoto fallisce o l'atmosfera è compromessa, la grafite si ossiderà rapidamente ad alte temperature, rovinando lo stampo.

Fragilità nella manipolazione

Sebbene la grafite abbia un'eccellente resistenza alla compressione (gestisce bene lo schiacciamento), è fragile. Può scheggiarsi o rompersi se cade o è soggetta a forze di taglio durante il carico e lo scarico.

Investimento iniziale

La grafite ad alta resistenza e alta densità è un materiale di prima scelta. Sebbene il costo sia ammortizzato sulla sua lunga durata, il costo iniziale per i blocchi di grafite grezza e la lavorazione è superiore rispetto alle alternative di qualità inferiore.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il valore degli stampi in grafite nel tuo specifico processo di sinterizzazione del diamante, concentrati su questi risultati pratici:

- Se il tuo obiettivo principale è la riduzione dei costi: Implementa rigorosi protocolli di manutenzione del vuoto per garantire di raggiungere la durata completa di oltre 30 cicli degli stampi, ammortizzando così efficacemente il costo del materiale.

- Se il tuo obiettivo principale è la densità del prodotto: Assicurati di utilizzare grafite di grado "alta resistenza" in grado di sopportare pressioni superiori a 30 MPa per facilitare la massima compattazione delle particelle senza deformazione dello stampo.

- Se il tuo obiettivo principale è la velocità del processo: Sfrutta la conducibilità elettrica della grafite utilizzando metodi di riscaldamento a induzione, che riscaldano lo stampo (e il prodotto) più velocemente degli elementi riscaldanti radianti.

L'applicazione di successo degli stampi in grafite risiede nel considerarli non solo contenitori, ma strumenti termici di precisione che richiedono un ambiente sottovuoto controllato per funzionare.

Tabella riassuntiva:

| Caratteristica chiave | Vantaggio nella pressatura a caldo sotto vuoto | Impatto industriale |

|---|---|---|

| Resistenza all'ossidazione | Estende la durata dello stampo da 5 a oltre 30 cicli | Abbassa drasticamente il costo per pezzo |

| Conducibilità termica | Agisce come mezzo di riscaldamento attivo | Sinterizzazione uniforme ed efficienza energetica |

| Resistenza strutturale | Resiste a pressioni di 30-50 MPa | Integrità del prodotto diamantato ad alta densità |

| Stabilità chimica | Resistente alle reazioni con leganti metallici | Finitura superficiale superiore e sformatura agevole |

Massimizza la tua efficienza di sinterizzazione con KINTEK

Ottieni una precisione superiore e riduci significativamente i costi di produzione nella tua produzione di utensili diamantati. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme ad altri forni speciali ad alta temperatura da laboratorio, tutti completamente personalizzabili in base ai tuoi requisiti termici e di pressione unici.

Pronto ad estendere la durata del tuo stampo e migliorare la qualità del prodotto? Contatta i nostri esperti oggi stesso per una soluzione su misura!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

Domande frequenti

- Quali materiali vengono comunemente lavorati nei forni a pressa calda sottovuoto? Sblocca la densificazione dei materiali ad alte prestazioni

- In che modo la pressatura a caldo differisce dalla normale pressatura a freddo e sinterizzazione? Sblocca prestazioni del materiale superiori

- Quale ruolo svolge uno stampo in grafite ad alta resistenza nella sinterizzazione per pressatura a caldo? Ottimizzare la densità di Al2O3/TiC/SiC(w)

- Qual è la funzione di uno stampo rigido nella pressatura a caldo sottovuoto? Padronanza della precisione strutturale nei compositi stratificati

- Qual è la funzione dell'applicazione della pressione assiale durante la sinterizzazione a pressa a caldo? Ottenere compositi metallici ad alta densità

- Perché il controllo preciso della temperatura nelle apparecchiature per pressa a caldo sottovuoto è fondamentale per la regolazione delle proprietà meccaniche dei compositi di leghe amorfe a base di Fe? Padroneggiare l'equilibrio metallurgico per material

- Quali sono i principali tipi di presse sottovuoto? Scopri la pressa giusta per i tuoi materiali e le tue applicazioni

- Quali sono i vantaggi di un forno a pressa calda a induzione sottovuoto ad alta pressione? Migliorare le prestazioni termoelettriche del SiGe