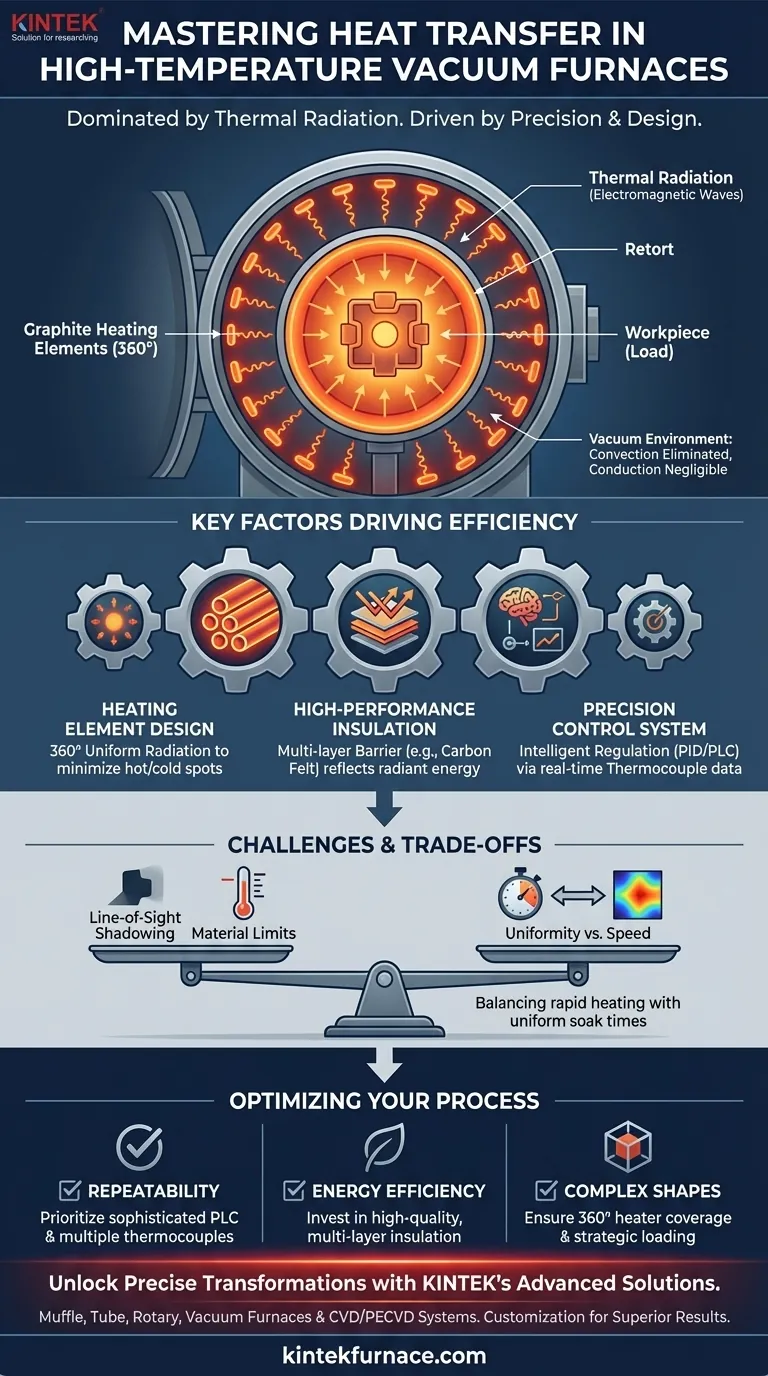

In un forno a vuoto ad alta temperatura, il trasferimento di calore avviene quasi esclusivamente tramite radiazione termica. Poiché l'assenza quasi totale di molecole d'aria rende impossibile la convezione e limita la conduzione, l'efficienza del forno è determinata interamente dalla sua capacità di generare, dirigere e contenere l'energia radiante.

La sfida principale in un forno a vuoto non è semplicemente generare calore, ma controllarne il percorso. La vera efficienza deriva da un sistema in cui gli elementi riscaldanti forniscono una radiazione uniforme, un isolamento ad alte prestazioni la contiene e un sistema di controllo preciso gestisce l'intero processo.

Il Dominio della Radiazione nel Vuoto

In un forno standard, il calore si muove tramite conduzione (contatto diretto), convezione (movimento di fluidi, come l'aria calda che sale) e radiazione. Un vuoto cambia fondamentalmente questa dinamica.

Perché Convezione e Conduzione Sono Trascurabili

Un vuoto è un ambiente con pressione estremamente bassa e pochissime molecole di gas. Senza aria che circoli, il trasferimento di calore tramite convezione viene eliminato.

Sebbene avvenga una certa conduzione dove il pezzo tocca i suoi supporti, questa rappresenta una frazione infinitesimale del trasferimento di calore totale. Il meccanismo principale è senza contatto.

Come Funziona la Radiazione Termica

Ogni oggetto con una temperatura superiore allo zero assoluto emette energia termica sotto forma di onde elettromagnetiche. Gli oggetti più caldi irradiano più energia di quelli più freddi.

Nel forno a vuoto, gli elementi riscaldanti (spesso realizzati in grafite) vengono riscaldati a una temperatura molto elevata. Essi irradiano quindi questa energia termica in tutte le direzioni, viaggiando in linea retta fino a essere assorbita da un oggetto più freddo: il pezzo da lavorare.

Il Trasferimento in Due Fasi: Riscaldatori al Pezzo

Spesso, i riscaldatori sono disposti ad anello all'interno della camera di riscaldamento. Essi irradiano prima calore a un contenitore cilindrico chiamato retorta.

La retorta assorbe questa energia, si riscalda e poi irradia la propria energia termica verso l'interno, inondando il pezzo da lavorare (il "carico") con un campo di calore uniforme.

Fattori Chiave che Guidano l'Efficienza del Forno

Ottenere un processo di riscaldamento rapido, uniforme e ripetibile dipende dalla complessa interazione di diversi componenti chiave.

Progettazione e Posizionamento degli Elementi Riscaldanti

L'efficacia degli elementi riscaldanti è fondamentale. Per la massima uniformità, sono spesso progettati come tubi circolari e distribuiti uniformemente a 360 gradi attorno alla camera di riscaldamento.

Questa disposizione aiuta a garantire che il pezzo riceva energia radiante da tutti i lati, minimizzando i punti caldi e freddi.

Isolamento Termico ad Alte Prestazioni

Contenere l'immenso calore generato è fondamentale sia per l'efficienza che per la sicurezza. I forni moderni utilizzano sistemi di isolamento avanzati multistrato.

Materiali come il feltro di carbonio di alta qualità e la carta di grafite flessibile sono utilizzati per creare una barriera termica leggera ma altamente efficace. Questo isolamento riflette l'energia radiante verso il pezzo da lavorare, riducendo al minimo la dispersione di energia verso l'ambiente esterno.

Gestione del Campo Termico

Anche con riscaldatori uniformi, esisterà un gradiente di temperatura (una differenza di temperatura attraverso uno spazio). L'obiettivo è gestire questo gradiente in modo che l'intero pezzo raggiunga la temperatura target nel modo più uniforme possibile.

Lo studio di questo "campo termico" è un aspetto chiave della progettazione del forno, assicurando che parti complesse vengano riscaldate in modo omogeneo.

Comprendere i Compromessi e le Sfide

Progettare e far funzionare un forno a vuoto implica bilanciare priorità contrastanti.

Il Problema della "Linea di Vista"

La radiazione termica viaggia in linea retta. Ciò significa che qualsiasi parte del pezzo che sia "in ombra" rispetto a un'altra parte o agli elementi di supporto non si riscalderà altrettanto rapidamente.

Questa è una sfida fondamentale che influenza il modo in cui le parti devono essere caricate nel forno per garantire che tutte le superfici siano adeguatamente esposte alla fonte di calore radiante.

Uniformità contro Velocità

Riscaldare un pezzo troppo velocemente può creare differenze di temperatura significative tra la sua superficie e il suo nucleo. Ottenere un'eccellente uniformità termica spesso richiede rampe di riscaldamento più lente e controllate per consentire al calore di "impregnare" il materiale.

Limiti Materiali e Strutturali

La scelta della grafite per i riscaldatori e del feltro di carbonio per l'isolamento è deliberata; questi materiali possono sopportare temperature estreme nel vuoto. Tuttavia, hanno una durata limitata e definiscono la temperatura massima di esercizio del forno e il programma di manutenzione.

Il Ruolo Critico del Sistema di Controllo

La "forza bruta" degli elementi riscaldanti è inutile senza il "cervello" di un sofisticato sistema di controllo.

Misurazione di Precisione con Termocoppie

Le termocoppie sono sensori posizionati all'interno del forno per misurare la temperatura in tempo reale. Le loro letture accurate sono il fondamento di qualsiasi processo di riscaldamento controllato.

Regolazione Intelligente (PID/PLC)

Questi dati vengono immessi in un controllore di temperatura, che può variare da un programmatore PID (Proporzionale-Integrale-Derivativo) a un PLC (Controllore Logico Programmabile) completamente automatico.

Questo controllore confronta costantemente la temperatura effettiva con il profilo di temperatura desiderato. Quindi regola la potenza fornita agli elementi riscaldanti per seguire precisamente il ciclo programmato di riscaldamento, mantenimento in temperatura (soaking) e raffreddamento, il che è essenziale per processi come ricottura, rinvenimento e sinterizzazione.

Ottimizzare il Tuo Processo con Forni a Vuoto

Ottenere risultati coerenti e di alta qualità dipende dall'allineamento della progettazione e del funzionamento del forno con i tuoi obiettivi metallurgici specifici.

- Se la tua priorità principale è la ripetibilità del processo: Dai la preferenza a un forno con un sofisticato sistema di controllo PLC e termocoppie multiple e ben posizionate per garantire profili termici identici ciclo dopo ciclo.

- Se la tua priorità principale è la massima efficienza energetica: Investi in un forno con isolamento multistrato di alta qualità (come feltro di carbonio e carta di grafite) per ridurre al minimo la perdita di calore e il consumo di energia.

- Se la tua priorità principale è trattare forme complesse: Cerca design con copertura degli elementi riscaldanti a 360 gradi e pianifica attentamente la configurazione del carico per ridurre al minimo l'"ombreggiatura" radiativa.

In definitiva, padroneggiare il trasferimento di calore in un forno a vuoto significa controllare il flusso di energia pura per ottenere trasformazioni precise dei materiali.

Tabella Riassuntiva:

| Fattore | Influenza sull'Efficienza |

|---|---|

| Progettazione Elementi Riscaldanti | Garantisce una radiazione uniforme per un riscaldamento omogeneo |

| Isolamento Termico | Minimizza la perdita di energia riflettendo il calore |

| Sistema di Controllo | Fornisce una regolazione precisa della temperatura |

| Selezione dei Materiali | Determina la durabilità e i limiti di temperatura |

| Configurazione del Carico | Riduce l'ombreggiatura per una migliore esposizione al calore |

Sblocca trasformazioni precise dei materiali con le soluzioni avanzate per forni ad alta temperatura di KINTEK. Sfruttando eccezionali capacità di R&S e produzione interna, offriamo Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione assicura che i tuoi requisiti sperimentali unici siano soddisfatti per una efficienza e ripetibilità superiori. Contattaci oggi per ottimizzare il tuo processo con forno a vuoto!

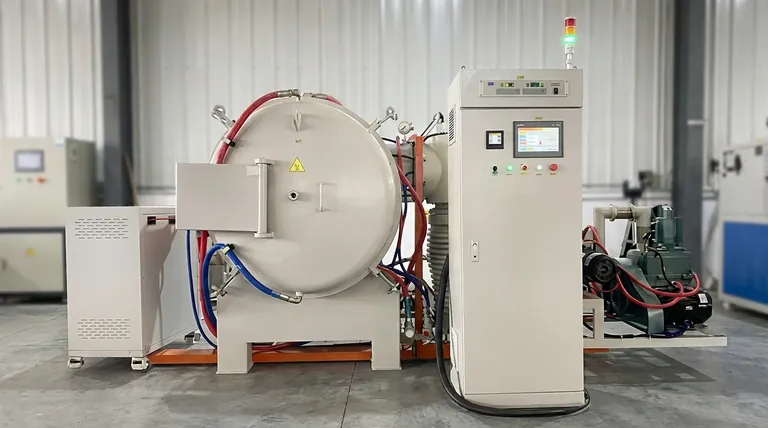

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?