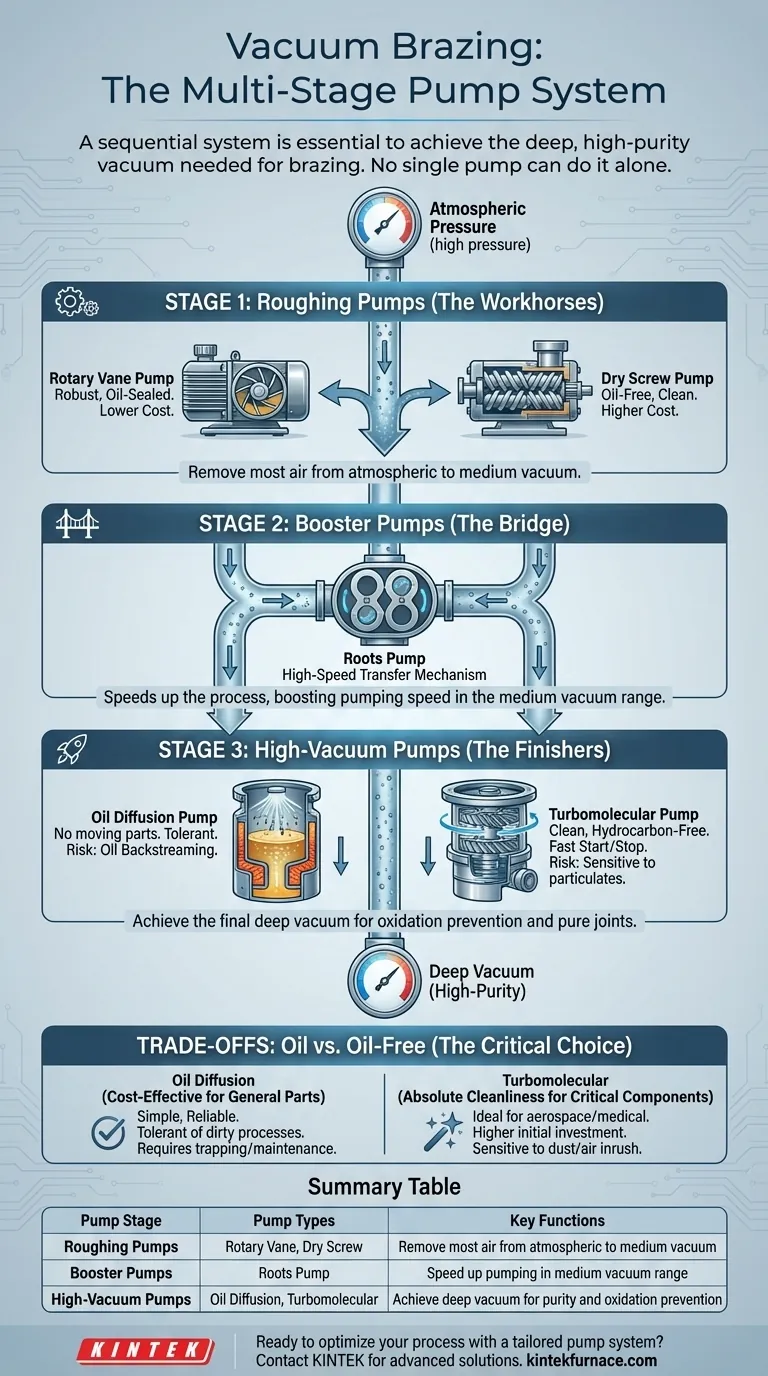

Per la brasatura sottovuoto, è necessario un sistema di pompe multistadio, non un solo tipo. Il processo inizia tipicamente con una pompa di pre-vuoto (come una pompa a palette rotative o a vite secca), spesso abbinata a un booster Roots, che quindi passa a una pompa ad alto vuoto, come una pompa a diffusione d'olio o una pompa turbomolecolare, per raggiungere il livello di vuoto finale richiesto.

Il principio fondamentale è che nessuna pompa singola può rimuovere in modo efficiente l'aria dalla pressione atmosferica fino al vuoto spinto necessario per la brasatura ad alta purezza. Invece, un sistema di pompe specializzate lavora in fasi successive, ciascuna ottimizzata per un intervallo di pressione specifico.

L'approccio a stadi per la creazione del vuoto

Pensa alla creazione di un vuoto non come a un'azione singola, ma come a un viaggio attraverso diversi regimi di pressione. Ogni fase del viaggio richiede uno strumento o una pompa diversa, progettata per operare nel modo più efficace in quell'ambiente specifico.

Stadio 1: Pompe di pre-vuoto (I cavalli di battaglia)

Il primo passo è rimuovere la stragrande maggioranza delle molecole d'aria dalla camera del forno. Questo è il compito della pompa di pre-vuoto, che porta la pressione dall'atmosferica a un livello di vuoto medio.

Vengono utilizzati due tipi comuni:

- Pompe a palette rotative: Si tratta di pompe tradizionali sigillate a olio che offrono prestazioni robuste a un costo iniziale inferiore.

- Pompe a vite secche: Si tratta di pompe prive di olio che eliminano il rischio di contaminazione da olio, ma hanno un costo iniziale più elevato.

Stadio 2: Pompe Booster (Il ponte)

Per accelerare il processo e raggiungere un vuoto più profondo più rapidamente, una pompa Roots (chiamata anche booster meccanico) viene quasi sempre utilizzata in tandem con la pompa di pre-vuoto.

Una pompa Roots non pompa direttamente all'atmosfera. Agisce invece come un meccanismo di trasferimento ad alta velocità, catturando grandi volumi di gas dalla camera e "spingendoli" nella pompa di pre-vuoto, aumentando notevolmente la velocità di pompaggio complessiva del sistema nell'intervallo di vuoto medio.

Stadio 3: Pompe ad alto vuoto (I finalizzatori)

Una volta che le pompe di pre-vuoto e booster hanno fatto il loro lavoro, subentra la pompa ad alto vuoto. Questa pompa è ciò che crea l'ambiente a pressione estremamente bassa (alto vuoto) necessario per prevenire l'ossidazione e garantire un giunto di brasatura puro e resistente.

Le due scelte principali sono:

- Pompe a diffusione d'olio: Queste pompe non hanno parti mobili e funzionano facendo bollire un olio speciale e dirigendo il flusso di vapore per trascinare le molecole d'aria fuori dal sistema.

- Pompe turbomolecolari (TMP): Funzionano come un motore a reazione al contrario, utilizzando pale di turbina finemente bilanciate e ad alta velocità per colpire meccanicamente le molecole di gas e spingerle verso lo scarico.

Comprendere i compromessi: Olio contro Senza olio

La scelta tra una pompa a diffusione e una pompa turbomolecolare è una delle decisioni più critiche, poiché influisce direttamente sulla pulizia del processo e sui costi.

Il caso delle pompe a diffusione d'olio

Le pompe a diffusione sono semplici, molto affidabili e hanno un costo di capitale inferiore. Possono gestire elevati carichi di gas e sono molto tolleranti nei confronti dei processi sporchi.

Tuttavia, comportano il rischio di contro-streaming di olio, per cui il vapore oleoso può tornare nel forno e contaminare i pezzi. Ciò richiede un attento intrappolamento e manutenzione, e necessitano anche di tempo significativo per il riscaldamento e il raffreddamento.

Il caso delle pompe turbomolecolari

Le pompe turbomolecolari forniscono un vuoto completamente pulito, privo di idrocarburi, rendendole ideali per applicazioni sensibili come aerospaziale, medicale ed elettronica, dove la contaminazione è inaccettabile. Si avviano e si arrestano anche molto rapidamente.

Gli svantaggi principali sono un investimento iniziale più elevato e una maggiore sensibilità alla polvere, alle particelle e alle improvvise immissioni d'aria, che possono danneggiare le delicate pale ad alta velocità.

Fare la scelta giusta per il tuo obiettivo

La selezione del sistema di pompaggio dovrebbe essere dettata dai requisiti specifici della tua applicazione di brasatura.

- Se la tua attenzione principale è l'efficacia dei costi per parti industriali generiche: Un sistema che utilizza una pompa a palette rotative, un booster Roots e una pompa a diffusione d'olio ben intrappolata è una soluzione comprovata ed economica.

- Se la tua attenzione principale è la pulizia assoluta per componenti critici (es. aerospaziale, medicale): La scelta definitiva è un sistema completamente privo di olio che utilizza una pompa a vite secca, un booster Roots e una pompa turbomolecolare.

Comprendere come questi sistemi di pompaggio lavorano insieme ti consente di ottenere giunti impeccabili e ad alta integrità ogni volta.

Tabella riassuntiva:

| Fase della pompa | Tipi di pompa | Funzioni chiave |

|---|---|---|

| Pompe di pre-vuoto | A palette rotative, A vite secca | Rimuovono la maggior parte dell'aria dalla pressione atmosferica al vuoto medio |

| Pompe Booster | Pompa Roots | Accelerano il pompaggio nell'intervallo di vuoto medio |

| Pompe ad alto vuoto | A diffusione d'olio, Turbomolecolare | Raggiungono il vuoto spinto per la purezza e la prevenzione dell'ossidazione |

Pronto a ottimizzare il tuo processo di brasatura sottovuoto con un sistema di pompe su misura? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione requisiti sperimentali unici. Contattaci oggi stesso per discutere come possiamo migliorare la qualità e l'efficienza della tua brasatura!

Guida Visiva

Prodotti correlati

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- In che modo un sistema di pompe per vuoto spinto facilita la sintesi di perrhenati a base di calcio di alta qualità? Sintesi Esperta

- Perché un sistema ad alto vuoto è fondamentale per sigillare il tubo di quarzo utilizzato nella preparazione di cristalli singoli di Fe3GeTe2?

- Quali sono le fasi di un sistema di pompaggio per forni sottovuoto e come funzionano? Impara il processo sequenziale per un'elevata efficienza del vuoto

- Qual è la funzione principale del sistema di pompe per vuoto nel processo di evaporazione della polvere di magnesio? Garantire elevata purezza ed efficienza

- Quali considerazioni di design sono importanti per le camere a vuoto personalizzate? Ottimizzazione per prestazioni, costi ed esigenze applicative