La selezione di un forno di sinterizzazione è un investimento fondamentale che influisce direttamente sulla qualità del prodotto, sulla capacità produttiva e sui costi operativi. La scelta giusta si ottiene valutando sistematicamente le proprietà specifiche del materiale e i requisiti di produzione rispetto alle capacità chiave del forno, come l'intervallo di temperatura, il controllo dell'atmosfera, la capacità di lavorazione e l'automazione. Ciò garantisce che l'attrezzatura non sia solo una spesa in conto capitale, ma un bene strategico allineato con i vostri obiettivi di produzione.

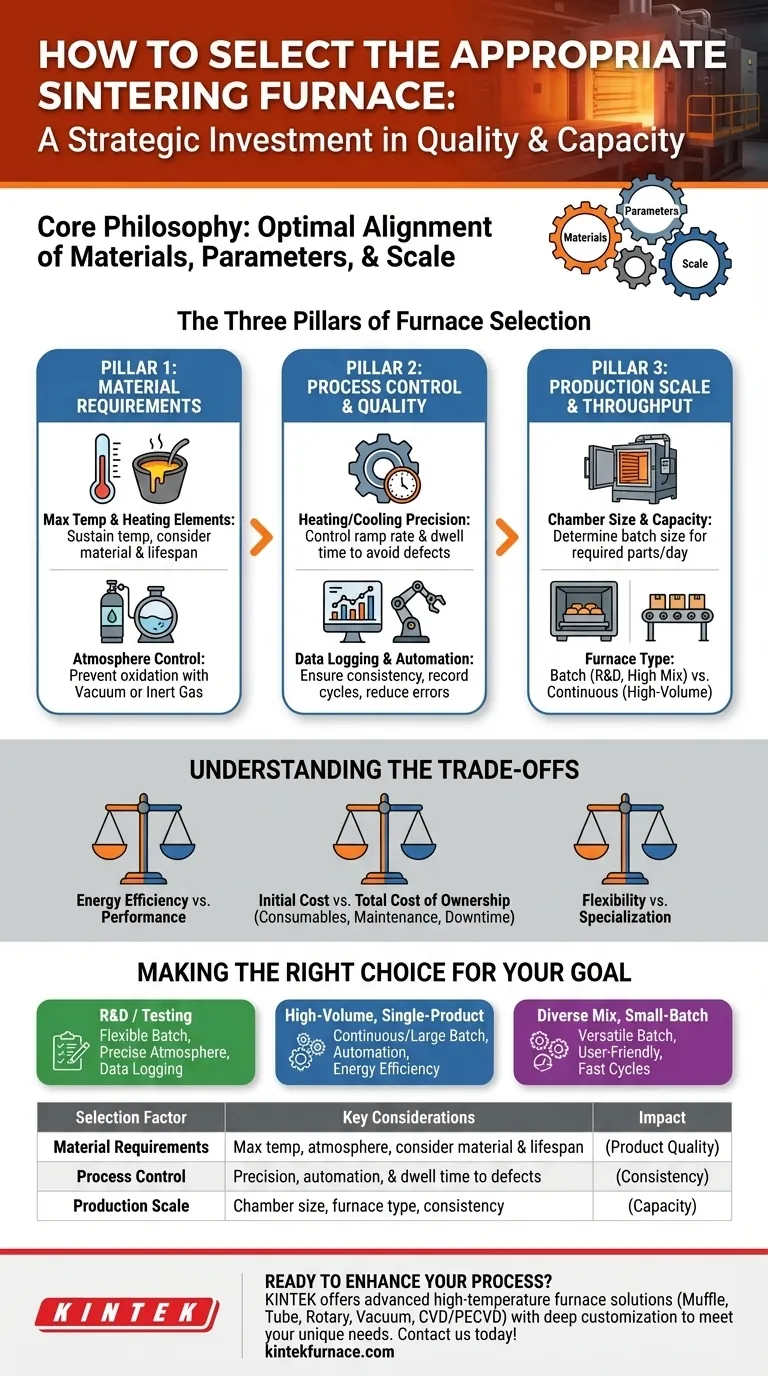

Il vostro obiettivo non è trovare l'unico forno "migliore" sul mercato. È identificare il forno che rappresenta l'allineamento ottimale tra tre fattori critici: i materiali che lavorate, i parametri del vostro processo e la scala della vostra produzione.

I Tre Pilastri della Selezione del Forno

Un processo di valutazione approfondito si basa su tre pilastri fondamentali. Ognuno rappresenta un insieme di requisiti non negoziabili che restringeranno la vostra ricerca e chiariranno la vostra decisione.

Pilastro 1: Requisiti del Materiale

Il materiale che sinterizzate detta le specifiche fondamentali di prestazione del forno.

Temperatura Massima ed Elementi Riscaldanti

Ogni materiale ha un intervallo di temperatura di sinterizzazione specifico. Il vostro forno deve essere in grado di raggiungere e mantenere comodamente questa temperatura, con un margine per lo sviluppo futuro del materiale. Il materiale dell'elemento riscaldante (es. Kanthal, SiC, MoSi2) determina la temperatura massima del forno, la durata e la velocità di rampa.

Controllo dell'Atmosfera

Molti materiali avanzati, specialmente i metalli, si ossideranno o reagiranno indesiderabilmente se riscaldati all'aria ambiente. Il controllo dell'atmosfera è essenziale per prevenire questi difetti. Determinate se il vostro processo richiede un vuoto, un gas inerte (come Argon o Azoto) o un ambiente gassoso reattivo specifico.

Pilastro 2: Controllo del Processo e Qualità

La ripetibilità e la precisione sono le pietre angolari della produzione di qualità. Il sistema di controllo del forno è centrale per raggiungere questo obiettivo.

Precisione di Riscaldamento e Raffreddamento

La capacità di controllare con precisione la velocità di variazione della temperatura (velocità di rampa) e di mantenerla a temperature specifiche (tempo di permanenza) è fondamentale. Un controllo scadente può portare a shock termico, crepe o sinterizzazione incompleta. Cercate forni con programmazione multistadio per costruire profili di riscaldamento complessi e ripetibili.

Registrazione dei Dati e Automazione

Per l'assicurazione della qualità e l'ottimizzazione del processo, la registrazione dei dati è inestimabile. Fornisce una registrazione verificabile di ogni ciclo di produzione. Le capacità di automazione riducono il potenziale di errore umano, migliorano la consistenza e riducono i costi di manodopera, specialmente nelle operazioni su più turni.

Pilastro 3: Scala di Produzione e Throughput

Il vostro forno deve soddisfare le esigenze di produzione della vostra azienda, sia ora che in futuro.

Dimensioni e Capacità della Camera

Lo spazio interno di lavoro o le dimensioni della camera determinano la dimensione del vostro lotto. Calcolate il throughput richiesto in termini di pezzi al giorno o alla settimana per determinare la capacità di lavorazione necessaria. Considerate sempre la crescita futura nei vostri calcoli.

Tipo di Forno: A Lotti vs. Continuo

I forni a lotti (batch) lavorano un carico alla volta e sono ideali per la Ricerca e Sviluppo, la produzione di piccole serie o un'elevata varietà di pezzi diversi. I forni continui (come i forni a tubo rotante o a trave mobile) spostano i pezzi attraverso le zone di riscaldamento su un nastro trasportatore, offrendo un throughput maggiore per la produzione standardizzata e ad alto volume.

Comprendere i Compromessi

Ogni progettazione di forno comporta dei compromessi. Esserne consapevoli permette di prendere una decisione informata basata sulle proprie priorità.

Efficienza Energetica vs. Prestazioni

I forni ad alte prestazioni che raggiungono temperature estreme o che hanno velocità di rampa molto rapide sono spesso meno efficienti dal punto di vista energetico. Valutate la qualità dell'isolamento e le classificazioni di consumo energetico per comprendere i costi operativi a lungo termine.

Costo Iniziale vs. Costo Totale di Proprietà

Il prezzo di listino è solo una parte dell'equazione. Considerate il costo e la durata dei materiali di consumo come gli elementi riscaldanti e i termocoppie. Tenete conto del programma di manutenzione raccomandato, della disponibilità di assistenza e del costo potenziale dei tempi di inattività.

Flessibilità vs. Specializzazione

Un forno a lotti per uso generale offre grande flessibilità per la lavorazione di materiali e geometrie di parti diverse. Tuttavia, un forno continuo altamente specializzato sarà quasi sempre più efficiente ed economico per la produzione di massa di un singolo prodotto.

Prendere la Scelta Giusta per il Vostro Obiettivo

Usate il vostro obiettivo primario per guidare la vostra decisione finale.

- Se la vostra attenzione principale è la Ricerca e Sviluppo o il test dei materiali: Date la priorità a un forno a lotti flessibile con programmazione avanzata, controllo preciso dell'atmosfera e registrazione completa dei dati.

- Se la vostra attenzione principale è la produzione ad alto volume di un singolo prodotto: Date la priorità a un forno continuo o a un forno a lotti di grandi dimensioni con elevata automazione, costruzione robusta ed eccellente efficienza energetica.

- Se la vostra attenzione principale è la produzione di un mix diversificato di lotti piccoli: Date la priorità a un forno a lotti versatile con programmazione di facile utilizzo e cicli di raffreddamento rapidi per ridurre al minimo i tempi di cambio.

Scegliere il forno di sinterizzazione giusto è un investimento nella capacità del vostro processo e nella qualità del vostro prodotto per gli anni a venire.

Tabella Riassuntiva:

| Fattore di Selezione | Considerazioni Chiave |

|---|---|

| Requisiti del Materiale | Temperatura massima, elementi riscaldanti, controllo dell'atmosfera (vuoto, gas inerte) |

| Controllo del Processo | Precisione di riscaldamento/raffreddamento, registrazione dei dati, automazione per la ripetibilità |

| Scala di Produzione | Dimensioni della camera, throughput, tipo di forno a lotti vs. continuo |

| Compromessi | Efficienza energetica vs. prestazioni, costo iniziale vs. costo totale, flessibilità vs. specializzazione |

Pronto a migliorare il tuo processo produttivo con un forno di sinterizzazione su misura? Noi di KINTEK sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, forni a Vuoto e con Atmosfera Controllata, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le vostre esigenze sperimentali e produttive uniche, aumentando l'efficienza e la qualità. Contattateci oggi per discutere come possiamo supportare i vostri obiettivi!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza