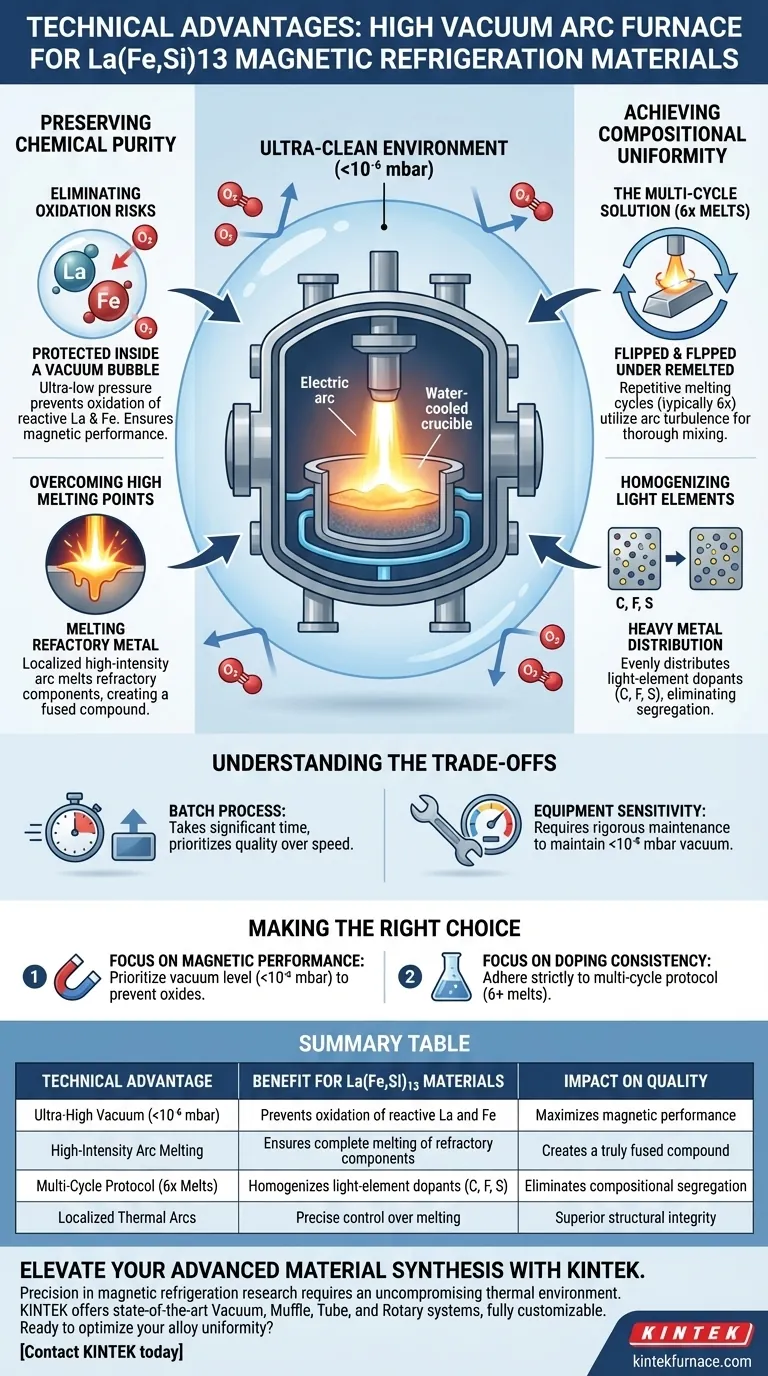

Il principale vantaggio tecnico di un forno ad arco ad alto vuoto è la sua capacità di sintetizzare leghe ad alta purezza operando in un ambiente ultra-pulito con pressioni inferiori a $10^{-6}$ mbar. Questo livello di vuoto specifico è fondamentale per prevenire l'ossidazione di materie prime reattive, in particolare Lantanio (La) e Ferro (Fe), mentre la capacità dell'arco ad alta temperatura del forno garantisce la completa fusione dei metalli refrattari.

Il forno ad arco ad alto vuoto risolve le doppie sfide dell'ossidazione chimica e della segregazione compositiva. Combinando un ambiente a pressione ultra-bassa rigorosamente controllato con archi termici ad alta intensità e cicli di fusione ripetitivi, garantisce l'integrità strutturale richiesta per materiali di refrigerazione magnetica efficaci.

Preservare la purezza chimica

Eliminare i rischi di ossidazione

La sintesi di materiali a base di La(Fe,Si)13 coinvolge elementi altamente reattivi. Lantanio e Ferro sono particolarmente suscettibili all'ossidazione quando esposti a tracce di ossigeno ad alte temperature.

Un forno ad arco ad alto vuoto mitiga questo problema mantenendo un livello di vuoto migliore di $10^{-6}$ mbar. Ciò crea un ambiente quasi incontaminato che protegge le materie prime attive, garantendo che le proprietà magnetiche della lega finale non vengano degradate da impurità ossidiche.

Superare gli alti punti di fusione

Le leghe di refrigerazione magnetica contengono spesso componenti con punti di fusione molto diversi. I metodi di riscaldamento standard potrebbero avere difficoltà a liquefare completamente gli elementi più refrattari senza surriscaldarne altri.

L'arco sottovuoto genera un calore intenso e localizzato. Ciò garantisce che anche i metalli con alto punto di fusione vengano completamente fusi e integrati nella matrice della lega, creando un composto veramente fuso piuttosto che una miscela sinterizzata.

Ottenere uniformità compositiva

La sfida dell'aggiunta di elementi leggeri

Per ottimizzare questi materiali per la refrigerazione, vengono spesso modificati con elementi leggeri come Carbonio, Fluoro o Zolfo. L'introduzione di questi droganti in una matrice di metalli pesanti può portare alla segregazione, dove gli elementi non si mescolano uniformemente.

La soluzione multi-ciclo

L'uniformità viene raggiunta attraverso uno specifico protocollo di processo intrinseco alla fusione ad arco: cicli di fusione multipli.

La pratica standard prevede tipicamente la rifusione dell'ingot circa sei volte. Questo processo ripetitivo utilizza la turbolenza dell'arco per mescolare accuratamente la lega multi-componente. Il risultato è un alto grado di uniformità della composizione chimica, garantendo che i droganti a base di elementi leggeri siano distribuiti uniformemente in tutto il materiale.

Comprendere i compromessi

Intensità del processo vs. Produttività

Sebbene il forno ad arco ad alto vuoto offra una qualità superiore, è una tecnica di processo a batch che richiede tempo significativo per unità.

La necessità di cicli di fusione multipli (tipicamente sei) per ottenere l'omogeneità funge da collo di bottiglia. A differenza dei metodi di colata continua, questo approccio privilegia la qualità del materiale rispetto alla velocità di produzione.

Sensibilità dell'attrezzatura

Il raggiungimento di pressioni inferiori a $10^{-6}$ mbar richiede una rigorosa manutenzione dell'attrezzatura. Qualsiasi perdita o guasto della pompa che comprometta il livello di vuoto comporterà l'immediata ossidazione del Lantanio, rendendo il lotto inutilizzabile.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia di un forno ad arco ad alto vuoto per le tue specifiche esigenze di materiale, considera quanto segue:

- Se il tuo obiettivo principale sono le prestazioni magnetiche: Dai priorità al livello di vuoto ($<10^{-6}$ mbar) sopra ogni altra cosa per evitare che gli ossidi disturbino i domini magnetici.

- Se il tuo obiettivo principale è la coerenza del drogaggio: Aderire rigorosamente al protocollo multi-ciclo (minimo 6 fusioni) per garantire che gli elementi leggeri come Carbonio o Zolfo siano completamente omogeneizzati.

Controllando rigorosamente l'ambiente di vuoto e la ripetizione della fusione, converti la volatilità grezza in una stabilità del materiale precisa e ad alte prestazioni.

Tabella riassuntiva:

| Vantaggio Tecnico | Beneficio per Materiali La(Fe,Si)13 | Impatto sulla Qualità |

|---|---|---|

| Vuoto Ultra-Alto (<10⁻⁶ mbar) | Previene l'ossidazione di La e Fe reattivi | Massimizza le prestazioni magnetiche |

| Fusione ad Arco ad Alta Intensità | Garantisce la completa fusione dei componenti refrattari | Crea un composto veramente fuso |

| Protocollo Multi-Ciclo (6x Fusioni) | Omogeneizza i droganti a base di elementi leggeri (C, F, S) | Elimina la segregazione compositiva |

| Archi Termici Localizzati | Controllo preciso sulla fusione di leghe multi-componente | Integrità strutturale superiore |

Eleva la tua sintesi di materiali avanzati con KINTEK

La precisione nella ricerca sulla refrigerazione magnetica richiede un ambiente termico senza compromessi. Supportato da R&S e produzione esperte, KINTEK offre sistemi all'avanguardia di Vuoto, Muffola, Tubo e Rotativi, tutti completamente personalizzabili per soddisfare le rigorose esigenze del tuo laboratorio. Che tu stia drogando elementi leggeri sensibili o fondendo leghe refrattarie, i nostri forni ad alta temperatura forniscono la stabilità e la purezza che i tuoi materiali meritano.

Pronto a ottimizzare l'uniformità della tua lega? Contatta KINTEK oggi stesso per discutere i tuoi requisiti di forno personalizzato.

Guida Visiva

Riferimenti

- Fengqi Zhang, Yang Ren. Engineering Light‐Element Modified LaFe <sub>11.6</sub> Si <sub>1.4</sub> Compounds Enables Tunable Giant Magnetocaloric Effect. DOI: 10.1002/advs.202416288

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali caratteristiche di sicurezza dovrebbero essere ricercate in un forno a induzione per la fusione? Garantire la protezione dell'operatore e della struttura

- Come fa un forno a fusione ad arco sotto vuoto a garantire l'uniformità compositiva degli lingotti di lega Ti–Mo–Fe? Maestria nell'omogeneità

- In che modo l'IGBT migliora l'efficienza e il risparmio energetico nella fusione a induzione? Ottieni un controllo superiore e costi inferiori

- Cos'è la brasatura a induzione e dove viene utilizzata? Sblocca giunzioni metalliche veloci e precise per l'industria

- Qual è la funzione di un forno ad arco sotto vuoto? Preparare leghe CoCuMoNi ad alta purezza con precisione

- Quali materiali non possono essere riscaldati per induzione? Il Ruolo Chiave della Conducibilità Elettrica

- Quali sono i vantaggi tecnici dell'utilizzo di un forno fusorio a induzione a levitazione magnetica sottovuoto per le HEA?

- Qual è la funzione di un forno a induzione sottovuoto per l'acciaio 6Mo? Fusione di precisione per leghe super-austenitiche