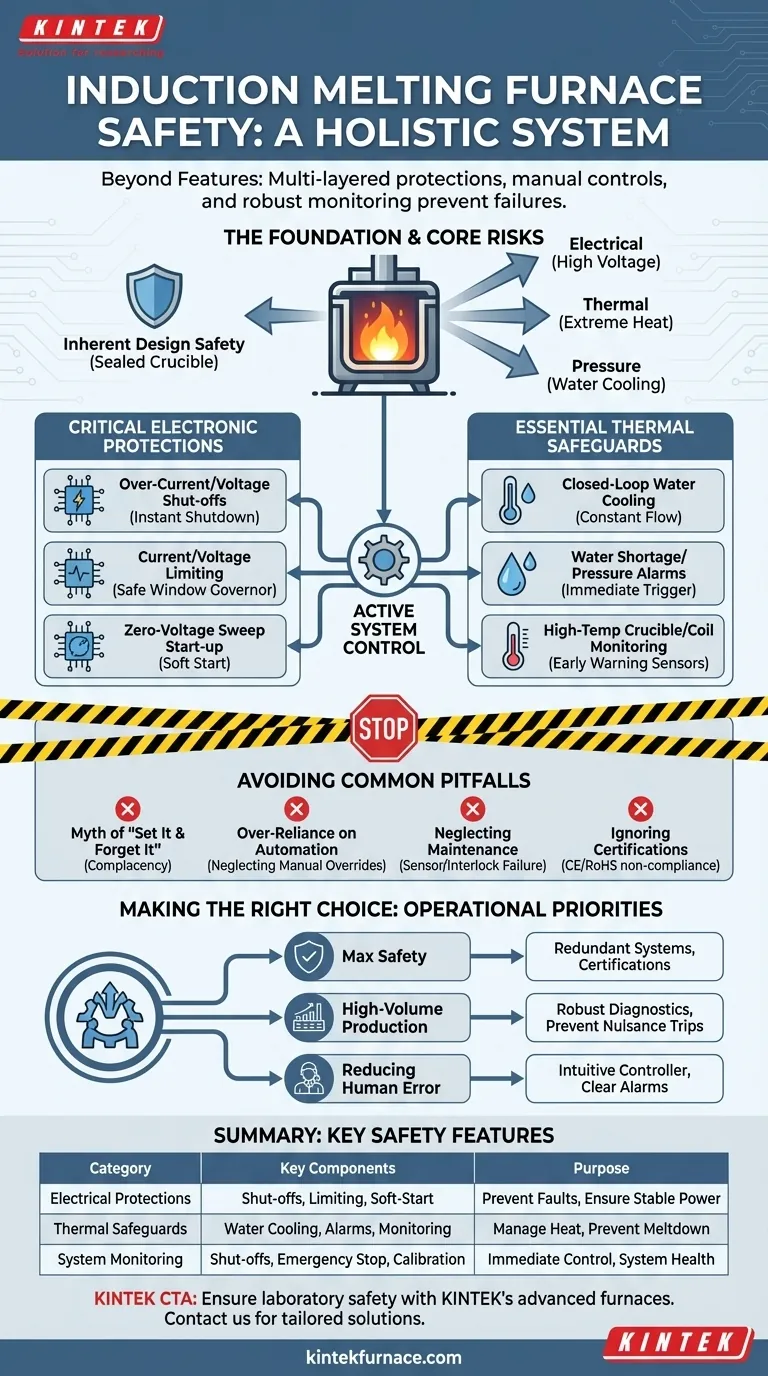

Quando si valuta un forno a induzione, la sicurezza dovrebbe essere la vostra considerazione primaria, trattata come un sistema completo piuttosto che un elenco di caratteristiche. Le caratteristiche di sicurezza più critiche sono un sistema multistrato di protezioni automatiche, controlli manuali di emergenza e un robusto monitoraggio del sistema. Questo include spegnimenti automatici per guasti elettrici e termici, pulsanti di arresto di emergenza ben visibili e un monitoraggio completo dei sistemi di raffreddamento ad acqua e di alimentazione.

La vera sicurezza del forno non si trova in una singola caratteristica, ma in un sistema olistico progettato per prevenire i guasti prima che accadano e fornire un controllo immediato se si verificano. Questo sistema integra la sicurezza intrinseca del design, il monitoraggio elettronico attivo e i controlli diretti dell'operatore.

Le basi della sicurezza del forno a induzione

Per comprendere le caratteristiche di sicurezza necessarie, è necessario prima comprendere i principi fondamentali e i rischi intrinseci della tecnologia. Un forno a induzione è fondamentalmente più sicuro di uno a fiamma, ma i suoi sistemi elettrici e termici ad alta potenza richiedono rispetto.

Sicurezza intrinseca del design

I forni a induzione funzionano senza fiamme libere o sottoprodotti della combustione. Il processo di riscaldamento avviene all'interno di un crogiolo sigillato, il che riduce significativamente il rischio di incendi, ustioni ed esposizione a fumi tossici rispetto ai metodi tradizionali.

Questo design chiuso è il primo strato di sicurezza, ma non elimina tutti i pericoli.

I rischi principali: elettrico, termico e di pressione

I rischi principali derivano dai componenti centrali. Una corrente alternata ad alta frequenza viene fatta passare attraverso bobine di rame raffreddate ad acqua, generando un intenso campo magnetico.

Questo crea tre potenziali punti di guasto:

- Elettrico: Alta tensione e corrente dall'alimentazione.

- Termico: Calore estremo generato all'interno del crogiolo e della bobina.

- Pressione: Il sistema di raffreddamento ad acqua a circuito chiuso è sotto pressione ed è fondamentale per prevenire il surriscaldamento catastrofico.

I sistemi di sicurezza efficaci sono progettati per monitorare e controllare costantemente queste tre aree.

Protezioni elettroniche ed elettriche critiche

L'alimentazione del forno è il suo cuore, e i sistemi moderni hanno molteplici funzioni di autoprotezione integrate direttamente nella logica di controllo. Queste non sono opzionali; sono essenziali per proteggere sia l'attrezzatura che l'operatore.

Protezione da sovracorrente e sovratensione

Il sistema deve monitorare continuamente la corrente e la tensione elettrica fornite alla bobina di induzione. Se rileva un picco che supera i limiti operativi di sicurezza, spesso a causa di un cortocircuito o di una fluttuazione della rete elettrica, dovrebbe interrompere immediatamente l'alimentazione per prevenire danni alla bobina e all'elettronica di potenza.

Funzioni di limitazione di corrente e tensione

Separate dagli spegnimenti totali, queste funzioni agiscono come regolatori. Assicurano che il forno operi all'interno di una finestra elettrica sicura prescritta, prevenendo danni graduali e mantenendo prestazioni stabili senza far scattare inutilmente le protezioni principali.

Avvio con sweep a tensione zero

Un forno di qualità utilizza un software per garantire che l'alimentazione venga avviata a tensione zero. Questo "avvio graduale" previene un'improvvisa corrente di spunto, che riduce lo stress elettrico sui componenti e rende gli avviamenti frequenti, comuni nelle operazioni di fusione, molto più sicuri e affidabili.

Salvaguardie termiche e meccaniche essenziali

Mentre l'elettronica gestisce la potenza, un insieme separato di sistemi deve gestire l'immenso calore e i componenti che lo contengono.

Sistema di raffreddamento ad acqua a circuito chiuso

Questo è probabilmente il sistema di sicurezza più critico. Le bobine di induzione in rame si scioglierebbero in pochi secondi senza un flusso costante di acqua fredda. Un robusto sistema a circuito chiuso è non negoziabile.

Allarmi di carenza e pressione dell'acqua

Il sistema di raffreddamento deve essere dotato di sensori che attivano un allarme immediato e lo spegnimento automatico del forno se la pressione dell'acqua diminuisce o il flusso viene interrotto. Questa è la difesa primaria contro la fusione della bobina.

Monitoraggio ad alta temperatura del crogiolo e della bobina

I sistemi moderni utilizzano sensori termici per monitorare la temperatura del crogiolo e della bobina di induzione stessa. Questo fornisce un avviso precoce se una fusione sta diventando troppo calda o se il sistema di raffreddamento non funziona correttamente, consentendo un'azione correttiva prima che si verifichi un guasto.

Comprendere i compromessi e le insidie comuni

Un forno ricco di funzionalità non garantisce la sicurezza. La consapevolezza delle comuni ipotesi operative e delle insidie è cruciale.

Il mito del "imposta e dimentica"

Le funzioni avanzate di automazione e autoprotezione possono portare a compiacenza. Gli operatori devono comprendere che queste sono salvaguardie, non sostituti di una supervisione adeguata e dell'aderenza alle procedure operative standard.

Eccessiva dipendenza dall'automazione

Sebbene l'"operazione a un pulsante" semplifichi i processi e riduca la possibilità di alcuni errori, gli operatori devono comunque essere addestrati a riconoscere i segnali di avvertimento e a sapere come utilizzare gli override manuali, in particolare l'arresto di emergenza.

Trascurare la manutenzione e la calibrazione

I sensori di sicurezza e gli interblocchi sono efficaci solo se funzionano correttamente. Un forno che non è sottoposto a una regolare manutenzione per il suo sistema di raffreddamento, i contatti elettrici e la calibrazione dei sensori è un rischio inquantificabile.

Ignorare le certificazioni di terze parti

Cercare la conformità con gli standard industriali riconosciuti come CE (per l'Europa) o RoHS. Queste certificazioni non sono solo burocrazia; indicano che una terza parte ha verificato il design e la costruzione del forno rispetto a parametri di sicurezza e ambientali stabiliti.

Fare la scelta giusta per la vostra operazione

La configurazione di sicurezza ideale dipende dalla vostra specifica applicazione e dalle priorità operative.

- Se il vostro obiettivo principale è la massima sicurezza dell'operatore e della struttura: Date priorità ai forni con sistemi di sicurezza ridondanti, registri di allarme completi e certificazioni di sicurezza riconosciute a livello internazionale.

- Se il vostro obiettivo principale è la produzione continua ad alto volume: Enfatizzate sistemi di raffreddamento robusti e auto-diagnostici e protezioni elettroniche avanzate che prevengono scatti fastidiosi e proteggono l'attrezzatura dai danni.

- Se il vostro obiettivo principale è ridurre l'errore umano: Cercate un sistema con un controller intelligente altamente intuitivo, passaggi operativi semplificati e indicatori di allarme chiari e inequivocabili.

Dando priorità a un sistema di sicurezza olistico, investite non solo nell'attrezzatura, ma nella resilienza e nella sicurezza a lungo termine della vostra intera operazione.

Tabella riassuntiva:

| Categoria di caratteristiche di sicurezza | Componenti chiave | Scopo |

|---|---|---|

| Protezioni elettriche | Spegnimenti per sovracorrente/sovratensione, limitazione di corrente/tensione, avvio con sweep a tensione zero | Prevenire guasti elettrici, garantire un'alimentazione stabile |

| Salvaguardie termiche e meccaniche | Raffreddamento ad acqua a circuito chiuso, allarmi di carenza/pressione dell'acqua, monitoraggio ad alta temperatura | Gestire il calore, prevenire la fusione della bobina ed evitare il surriscaldamento |

| Monitoraggio e controlli del sistema | Spegnimenti automatici, pulsanti di arresto di emergenza, calibrazione dei sensori | Fornire controllo immediato, monitorare lo stato del sistema e garantire l'affidabilità |

| Certificazioni e standard | Conformità CE, RoHS | Verificare la sicurezza del design e gli standard ambientali tramite convalida di terze parti |

Garantite la sicurezza e l'efficienza del vostro laboratorio con gli avanzati forni a induzione per la fusione di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni affidabili per alte temperature. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le vostre esigenze sperimentali uniche. Non scendete a compromessi sulla sicurezza—contattateci oggi per discutere come le nostre soluzioni di forni su misura possono migliorare la resilienza e le prestazioni della vostra operazione!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori