Un forno a tubo ad alto vuoto funge da reattore di precisione necessario per convertire precursori organici in carbonio duro strutturato senza combustione. Sostituendo l'atmosfera ossigenata con un ambiente rigorosamente inerte (tipicamente azoto) ed eseguendo profili di riscaldamento complessi, costringe il materiale a subire una pirolisi ordinata. Questo processo scompone le catene molecolari e rimuove i volatili per ingegnerizzare un quadro di carbonio con uno specifico spazio interstrato, piuttosto che permettere alla biomassa di bruciare in cenere.

Concetto chiave Il valore principale del forno non è solo il calore, ma la separazione tra temperatura e ossidazione. Facilita un "chirurgia molecolare" controllata, rimuovendo idrogeno e ossigeno in una sequenza prevedibile, per trasformare la biomassa grezza in un reticolo di carbonio conduttivo e strutturalmente stabile adatto per l'accumulo di energia avanzato.

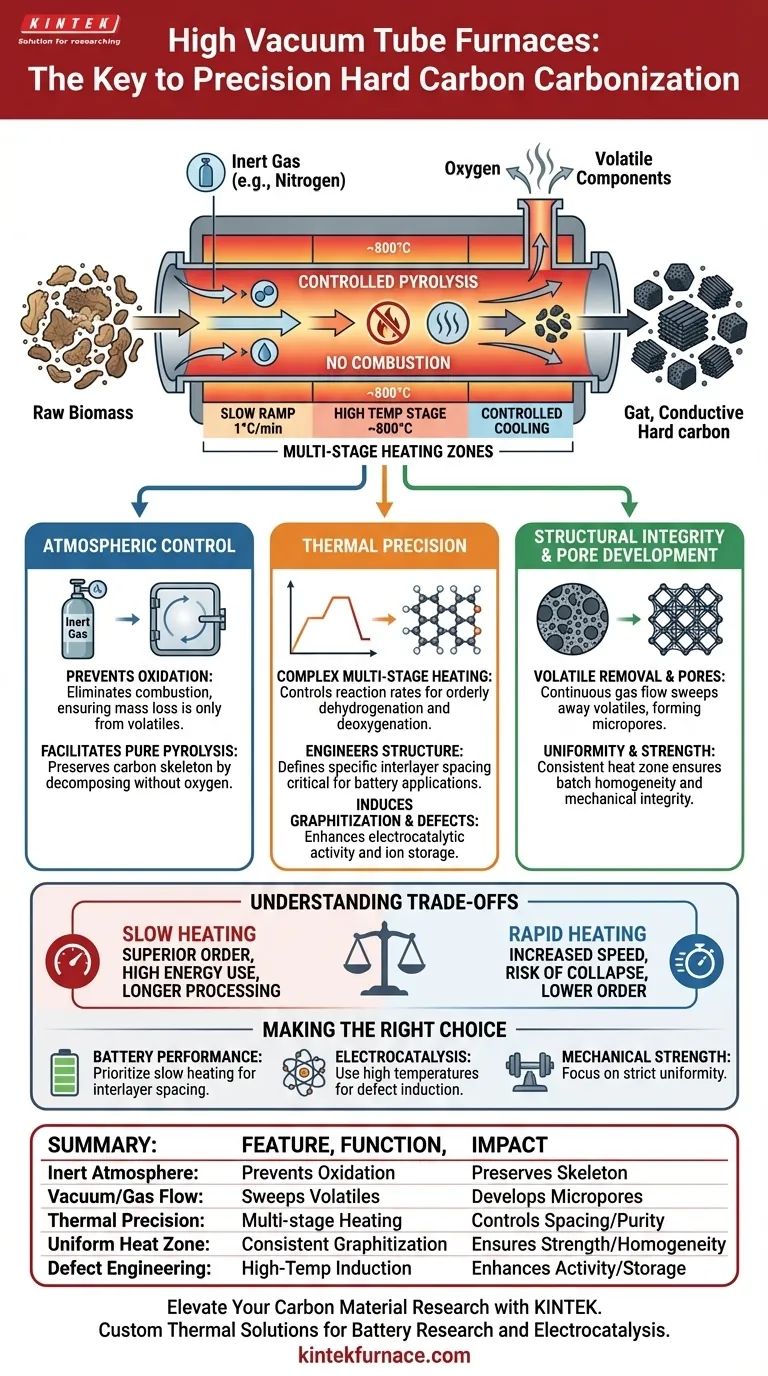

Il ruolo del controllo atmosferico

Prevenire la perdita ossidativa

La sfida fondamentale nella carbonizzazione è che la biomassa combuste naturalmente ad alte temperature in aria. Un forno a tubo ad alto vuoto elimina questo stabilendo un ambiente protettivo rigorosamente inerte.

Utilizzando azoto o argon di elevata purezza, il forno impedisce all'ossigeno nell'aria di reagire con il materiale precursore. Ciò garantisce che la perdita di massa durante il riscaldamento sia dovuta alla rimozione calcolata dei volatili, non a una combustione incontrollata o a un degrado ossidativo.

Facilitare la pirolisi pura

In questa zona priva di ossigeno, il materiale subisce la pirolisi, in cui la decomposizione chimica avviene esclusivamente a causa dell'energia termica. Questo ambiente consente la conservazione dello scheletro di carbonio eliminando gli elementi non carboniosi, con conseguente resa di carbonio di maggiore purezza.

Ingegnerizzazione della struttura del carbonio tramite precisione termica

Riscaldamento complesso a più stadi

La creazione di carbonio duro ad alte prestazioni richiede più di una semplice rampa a una temperatura target. Il forno consente profili di riscaldamento complessi a più stadi, che sono fondamentali per controllare la velocità del cambiamento chimico.

Il riferimento primario evidenzia la necessità di gradienti variabili, come rallentare la velocità a 1°C/min o 2°C/min durante le fasi critiche di reazione, o accelerare a 10°C/min durante le fasi stabili.

Deidrogenazione e deossigenazione ordinate

Queste precise velocità di riscaldamento guidano la deidrogenazione e la deossigenazione ordinate. Invece di un rilascio caotico di gas che potrebbero fratturare il materiale, il forno consente all'idrogeno e all'ossigeno di uscire dalla struttura molecolare in modo sistematico.

Questa rimozione controllata è essenziale per formare una struttura di carbonio duro con uno spazio interstrato specifico. Questo spazio è spesso la caratteristica distintiva che determina l'idoneità del materiale per applicazioni come batterie agli ioni di sodio o agli ioni di potassio.

Ingegnerizzazione dei difetti e grafitizzazione

Oltre alla semplice carbonizzazione, il trattamento termico induce la rottura e la riorganizzazione delle catene polimeriche reticolate. Questo processo avvia la grafitizzazione, la formazione di un quadro di carbonio semicristallino.

Inoltre, il trattamento ad alta temperatura in questi forni può indurre difetti di vacanza di carbonio. Queste imperfezioni strutturali sono molto preziose, poiché possono migliorare significativamente proprietà come l'attività elettrocatalitica o la capacità di immagazzinamento degli ioni.

Integrità strutturale e sviluppo dei pori

Rimozione dei volatili e formazione dei pori

Il flusso continuo di gas inerte nel forno a tubo aiuta nella rimozione dei componenti volatili rilasciati durante la pirolisi. Spazzare efficacemente questi volatili è necessario per stabilire la struttura preliminare dei micropori del materiale.

Uniformità e resistenza meccanica

L'uniformità della temperatura del forno a tubo è una variabile critica. Un riscaldamento non uniforme può portare a stress strutturali o rese di carbonio incoerenti. Una zona termica uniforme garantisce che l'intero lotto di materiale precursore grafitizzi in modo uniforme, con conseguente resistenza meccanica e integrità strutturale coerenti nel prodotto finale.

Comprendere i compromessi

L'equilibrio delle velocità di riscaldamento

Sebbene un riscaldamento rapido aumenti la velocità di produzione, rischia il collasso strutturale. Al contrario, velocità di riscaldamento estremamente lente (ad es. 1°C/min) producono un ordine strutturale e uno spazio interstrato specifici superiori, ma aumentano significativamente il consumo energetico e il tempo di elaborazione.

Sensibilità all'atmosfera

La capacità di "alto vuoto" viene spesso utilizzata per spurgare la camera prima del riscaldamento, ma il processo si basa tipicamente su un flusso continuo di gas inerte. Se il flusso è insufficiente a spazzare via i volatili, questi potrebbero rideposizionarsi come carbonio amorfo, ostruendo la struttura dei pori desiderata. Se il sistema perde, anche tracce di ossigeno possono rovinare la conducibilità elettrica della rete di nanofili finale.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità di un forno a tubo ad alto vuoto per la sintesi di carbonio duro, adatta i tuoi parametri al tuo obiettivo specifico:

- Se il tuo obiettivo principale sono le prestazioni della batteria (capacità): Dai priorità a velocità di riscaldamento lente e a più stadi (1-2°C/min) per garantire uno spazio interstrato specifico e uno sviluppo ottimale della struttura dei pori.

- Se il tuo obiettivo principale è l'elettrocatalisi: Utilizza alte temperature (circa 800°C+) per indurre difetti di vacanza di carbonio, che fungono da siti attivi per le reazioni.

- Se il tuo obiettivo principale è la resistenza meccanica: Concentrati sul mantenimento di una rigorosa uniformità della temperatura all'interno della "zona piatta" del tubo per garantire che la rete polimerica si riorganizzi in modo omogeneo.

In definitiva, il forno a tubo ad alto vuoto è lo strumento che trasforma il caos biologico in ordine elettrochimico attraverso una rigorosa disciplina atmosferica e termica.

Tabella riassuntiva:

| Caratteristica | Funzione nella carbonizzazione | Impatto sul carbonio duro |

|---|---|---|

| Atmosfera inerte | Previene la combustione ossidativa | Preserva lo scheletro di carbonio e garantisce un'elevata resa |

| Vuoto/Flusso di gas | Spazza via i componenti volatili | Sviluppa strutture critiche di micropori |

| Precisione termica | Profili di riscaldamento a più stadi | Controlla lo spazio interstrato e la purezza chimica |

| Zona di calore uniforme | Grafitizzazione coerente | Garantisce resistenza meccanica e omogeneità del lotto |

| Ingegnerizzazione dei difetti | Induzione ad alta temperatura | Migliora l'attività elettrocatalitica e l'immagazzinamento degli ioni |

Eleva la tua ricerca sui materiali di carbonio con KINTEK

Trasforma precursori biologici in strutture elettrochimiche ad alte prestazioni con le soluzioni termiche leader del settore di KINTEK. Supportato da R&S esperta e produzione di precisione, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni progettati per le rigorose esigenze della ricerca sulle batterie e dell'elettrocatalisi.

Sia che tu debba ottimizzare lo spazio interstrato per le batterie agli ioni di sodio o indurre difetti di carbonio specifici, i nostri forni sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche. Garantisci una rigorosa disciplina atmosferica e uniformità termica per la tua prossima svolta.

Contatta oggi stesso gli esperti KINTEK per una soluzione personalizzata

Guida Visiva

Riferimenti

- Tianqi Yin, Dongdong Han. Preparation of green high‐performance biomass‐derived hard carbon materials from bamboo powder waste. DOI: 10.1002/open.202300178

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Qual è la necessità di un forno a resistenza tubolare di precisione nella ricerca sull'elettrolisi dei sali fusi? Garantire precisione e riproducibilità senza rivali!

- Che ruolo gioca un forno tubolare nella conversione dei precursori di nichel? Padronanza della riduzione termica in atmosfere di argon

- Quali sono le funzioni principali di un forno tubolare ad alta temperatura? Padroneggiare la riduzione carbotermica in situ

- A cosa serve un forno a tubo verticale nella produzione di semiconduttori? Essenziale per la lavorazione termica di alta precisione

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come l'atmosfera controllata all'interno di un forno tubolare ad alta temperatura protegge le leghe Al-Cr-Cu-Fe-Mn-Ni? Punti chiave

- Quali sono le caratteristiche principali di una fornace tubolare ad atmosfera? Sblocca il controllo preciso del calore e del gas

- Come vengono utilizzati i forni a tubi nelle nanotecnologie?Strumenti di precisione per l'innovazione dei nanomateriali