Per essere diretti, un forno a fusione a induzione sottovuoto (VIM) offre due distinti livelli di sicurezza. Il primo è la sicurezza operativa, che protegge il personale contenendo il processo ad alta temperatura in un ambiente sigillato e controllato, privo di fiamme libere e fumi tossici. Il secondo, e spesso più critico, vantaggio è la sicurezza del materiale: la capacità del forno di produrre leghe eccezionalmente pure, uniformi e affidabili, essenziale per componenti dove il cedimento non è un'opzione.

Il principale vantaggio in termini di sicurezza di un forno VIM è la sua capacità di controllare l'ambiente sia a livello macro che micro. Crea un laboratorio più sicuro per l'operatore e, contemporaneamente, un materiale fondamentalmente più sicuro e affidabile eliminando le impurità interne e le inconsistenze che causano guasti catastrofici.

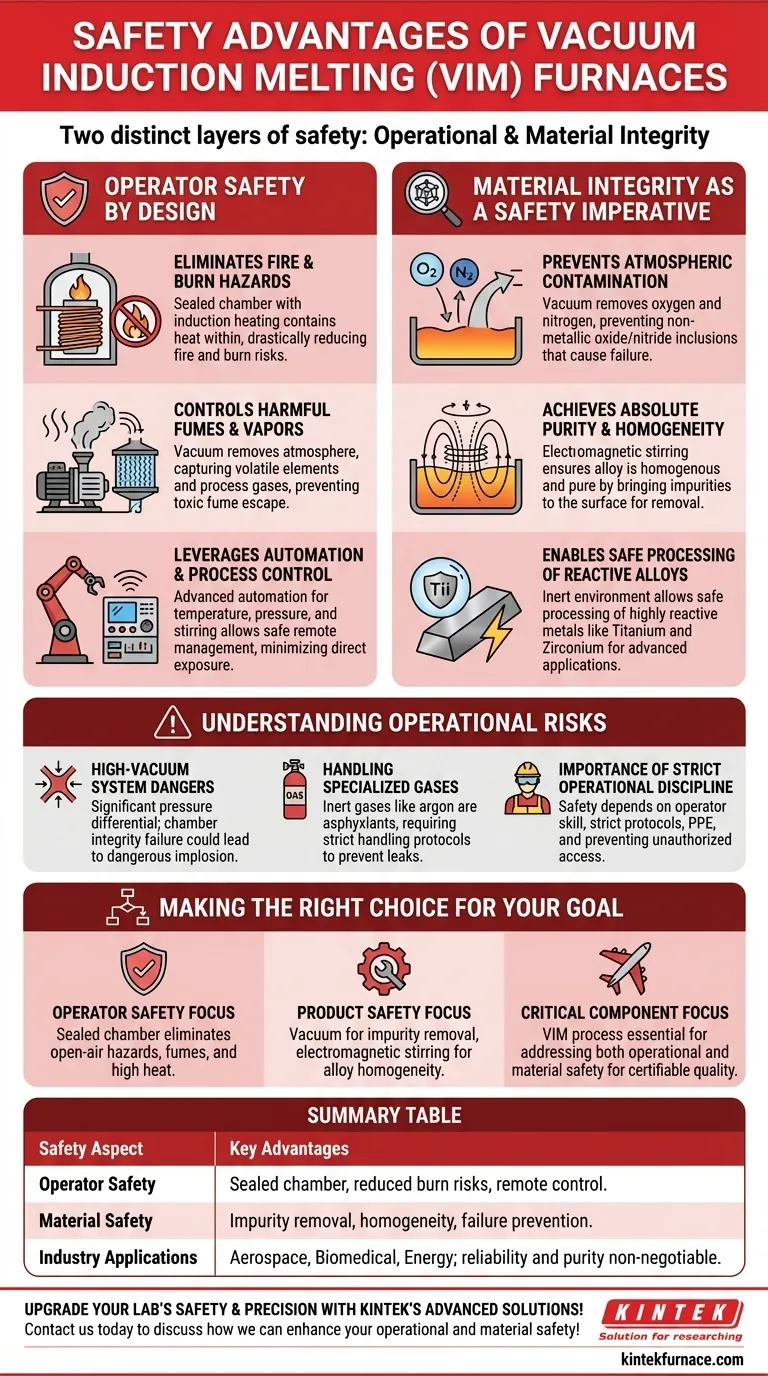

Sicurezza dell'Operatore Integrata nel Design

Il design intrinseco di un forno VIM elimina molti dei pericoli tradizionali associati alla fusione dei metalli. Costruisce la sicurezza nel processo stesso, anziché fare affidamento esclusivamente sulla procedura dell'operatore.

Eliminazione dei Pericoli di Incendio e Ustioni

Un forno VIM funziona come una camera sigillata. A differenza dei metodi convenzionali, utilizza il riscaldamento a induzione, che genera calore direttamente all'interno del metallo senza fiamme libere o elementi riscaldanti esterni.

Questo design riduce drasticamente il rischio di incendi e ustioni per l'operatore, poiché il calore più intenso è contenuto interamente all'interno del crogiolo del forno.

Controllo di Fumi e Vapori Nocivi

L'ambiente sottovuoto è fondamentale per la sicurezza del VIM. Rimuovendo l'atmosfera, il sistema può catturare e gestire in modo sicuro gli elementi volatili nocivi e i gas di processo.

Ciò impedisce la fuoriuscita di fumi tossici nell'officina, proteggendo gli operatori dall'esposizione a sostanze comuni nei processi di fusione ad aria tradizionali.

Sfruttare l'Automazione e il Controllo di Processo

I moderni sistemi VIM sono dotati di automazione avanzata per il controllo di temperatura, pressione e agitazione. Ciò consente agli operatori di gestire il processo di fusione da una distanza di sicurezza, riducendo al minimo l'esposizione diretta alle apparecchiature durante le fasi più critiche.

Integrità del Materiale come Imperativo di Sicurezza

Per settori come l'aerospaziale, il biomedico e l'energia, la "sicurezza" del prodotto finale è fondamentale. Il processo VIM è progettato per produrre materiali con proprietà prevedibili e affidabili, rendendolo una pietra angolare della produzione per applicazioni critiche.

Prevenzione della Contaminazione Atmosferica

Lo scopo principale del vuoto è rimuovere i gas atmosferici come ossigeno e azoto. Questi elementi causano la formazione di inclusioni non metalliche di ossidi e nitruri nel metallo fuso.

Queste inclusioni agiscono come punti deboli microscopici nella lega finale, creando concentratori di sollecitazioni che possono portare a cricche premature e cedimenti del materiale. Un forno VIM produce un materiale più pulito, più resistente e quindi più sicuro.

Raggiungere Purezza e Omogeneità Assolute

Il campo elettromagnetico che riscalda il metallo induce anche un'azione di agitazione potente e costante in tutto il bagno fuso.

Questa agitazione assicura che la lega sia perfettamente omogenea, prevenendo la segregazione dei diversi elementi. Aiuta anche a portare in superficie i gas disciolti e le impurità residue, dove il vuoto può rimuoverli, dando come risultato un prodotto finale eccezionalmente puro.

Abilitare la Lavorazione Sicura di Leghe Reattive

Metalli come titanio e zirconio sono altamente reattivi con l'ossigeno, rendendo estremamente difficile o impossibile fonderli all'aria aperta.

L'ambiente inerte e controllato di un forno VIM è l'unico modo per lavorare in sicurezza questi materiali, sbloccandone l'uso in applicazioni avanzate e ad alte prestazioni.

Comprendere i Rischi Operativi

Sebbene intrinsecamente più sicuri in molti modi, i forni VIM sono sistemi complessi che introducono i propri pericoli. Una vera sicurezza si basa sulla comprensione e sulla mitigazione di questi rischi specifici.

I Pericoli dei Sistemi ad Alto Vuoto

Il forno opera sotto un potente vuoto, creando un significativo differenziale di pressione. Qualsiasi guasto nell'integrità strutturale della camera potrebbe portare a un pericoloso evento di implosione.

Gestione dei Gas Specializzati

I processi VIM utilizzano spesso gas inerti come l'argon per riempire la camera. Sebbene non siano tossici, questi gas sono asfissianti e richiedono protocolli di manipolazione rigorosi per prevenire perdite e garantire una ventilazione adeguata nella struttura.

L'Importanza di una Rigorosa Disciplina Operativa

La sicurezza di un sistema VIM dipende in ultima analisi dall'abilità dei suoi operatori. L'adesione a rigorosi protocolli di sicurezza, l'uso di dispositivi di protezione individuale (DPI) appropriati e la prevenzione dell'accesso non autorizzato sono requisiti non negoziabili per un funzionamento sicuro.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare e utilizzare in modo efficace un forno VIM, è necessario allineare le sue capacità con il tuo obiettivo primario di sicurezza.

- Se la tua priorità principale è la sicurezza dell'operatore e la conformità ambientale: Il vantaggio chiave è la camera sigillata, che contiene fumi, vapori e alte temperature, eliminando i pericoli derivanti dalla fusione all'aria aperta.

- Se la tua priorità principale è la sicurezza del prodotto e l'affidabilità del materiale: Le caratteristiche cruciali sono il vuoto per rimuovere le impurità e l'agitazione elettromagnetica per garantire la completa omogeneità della lega, che insieme prevengono punti di cedimento interni.

- Se la tua priorità principale è la produzione di componenti critici per settori ad alto rischio: Il processo VIM è essenziale, poiché è l'unico metodo che affronta sistematicamente sia la sicurezza operativa che quella dei materiali per produrre materiali di qualità certificabile.

In definitiva, il vantaggio di sicurezza distintivo di un forno VIM è la sua capacità di creare certezza, sia nell'officina che all'interno della struttura atomica del prodotto finale.

Tabella Riassuntiva:

| Aspetto di Sicurezza | Vantaggi Chiave |

|---|---|

| Sicurezza dell'Operatore | Camera sigillata elimina fiamme libere, fumi tossici e riduce i rischi di ustioni; l'automazione consente il controllo remoto. |

| Sicurezza del Materiale | Il vuoto rimuove le impurità, l'agitazione elettromagnetica assicura l'omogeneità, prevenendo guasti nelle leghe critiche. |

| Applicazioni Industriali | Essenziale per aerospaziale, biomedico ed energetico, dove l'affidabilità e la purezza del materiale non sono negoziabili. |

Migliora la sicurezza e la precisione del tuo laboratorio con le soluzioni di forni ad alta temperatura all'avanguardia di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo Forni a Muffola, a Tubo, Rotativi, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD personalizzati in base alle tue esigenze uniche. Le nostre approfondite capacità di personalizzazione assicurano che tu ottenga materiali affidabili e puri per applicazioni critiche. Contattaci oggi per discutere come possiamo migliorare la tua sicurezza operativa e dei materiali!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche