Un sistema di deposizione chimica da vapore assistita da plasma (PECVD) è uno strumento complesso definito dalle capacità precise dei suoi sottosistemi principali. Le specifiche chiave ruotano attorno ai suoi generatori di potenza per creare il plasma, alla camera di processo per ospitare la reazione, a un sistema di vuoto ad alte prestazioni per controllare l'ambiente e a sofisticati sistemi di erogazione dei gas e di gestione termica.

Le specifiche di un sistema PECVD non sono solo un elenco di numeri; rappresentano un insieme integrato di strumenti per controllare una reazione chimica guidata dal plasma. Comprendere come interagiscono i sistemi di alimentazione, vuoto, gas e termico è la vera chiave per controllare le proprietà dei film sottili depositati.

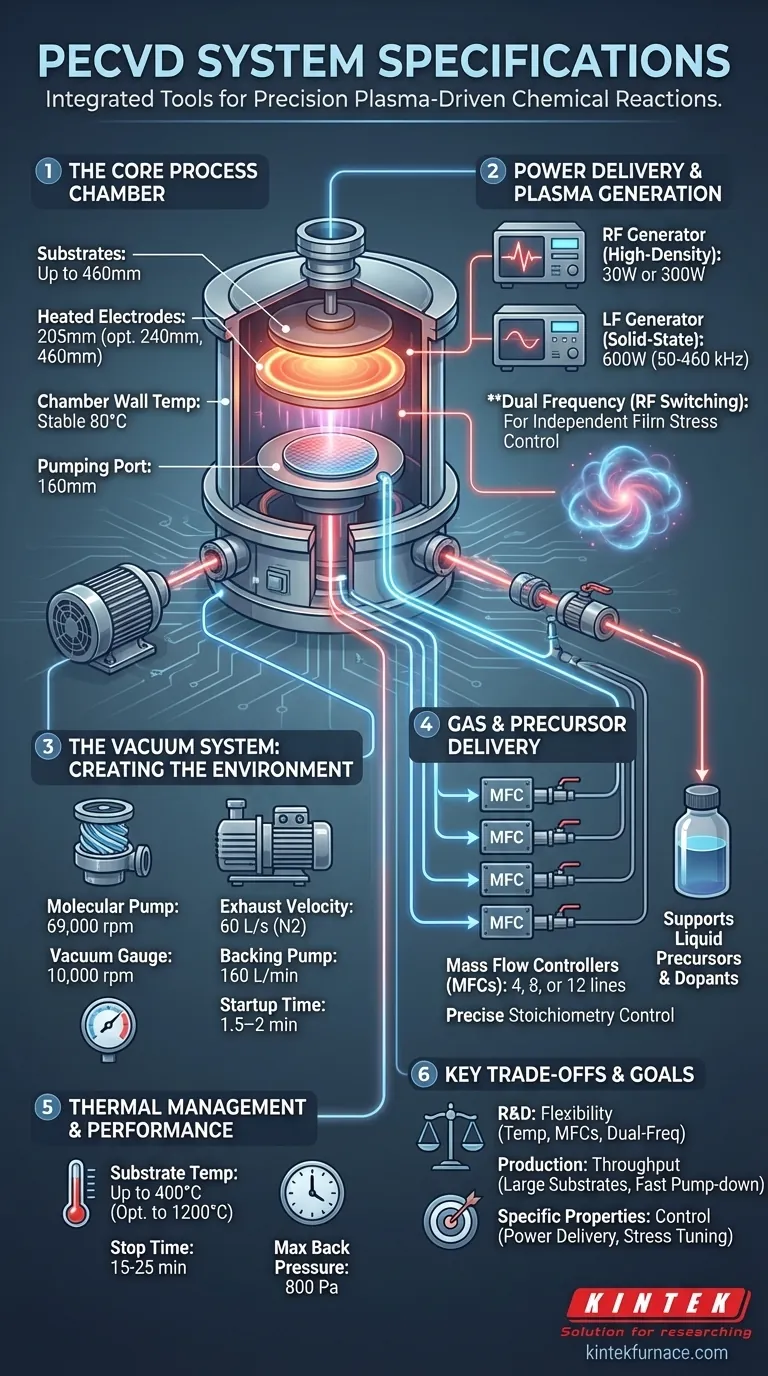

La camera di processo principale

La camera è il cuore del sistema PECVD, dove avviene il processo di deposizione. Il suo design influisce direttamente sull'uniformità, sulla produttività e sui tipi di materiali che è possibile elaborare.

Configurazione del substrato ed elettrodo

Il sistema ospita substrati, o wafer, fino a 460 mm di diametro.

È dotato di un elettrodo superiore riscaldato e di un elettrodo inferiore riscaldato elettricamente da 205 mm. Sono disponibili dimensioni di elettrodo opzionali di 240 mm e 460 mm per soddisfare diverse esigenze di substrato.

Controllo dell'ambiente della camera

Le pareti della camera sono riscaldate a una temperatura stabile di 80°C per prevenire deposizioni indesiderate e garantire la ripetibilità del processo. Il corpo della camera comprende una grande porta di pompaggio da 160 mm per un'evacuazione efficiente.

Erogazione di potenza e generazione di plasma

Il sistema di erogazione dell'energia è ciò che trasforma i gas inerti in un plasma reattivo. La scelta della frequenza e del livello di potenza è uno dei fattori più critici nel determinare le proprietà del film.

Generatore a radiofrequenza (RF)

Un generatore RF, con uscite di potenza selezionabili di 30 W o 300 W, viene utilizzato per generare un plasma ad alta densità. Questo è il motore principale della reazione di deposizione.

Generatore a bassa frequenza (LF)

È incluso anche un generatore a bassa frequenza (LF) a stato solido da 600 W, che opera in un intervallo di 50-460 kHz.

Il ruolo delle doppie frequenze

La capacità di passare da o di mescolare l'alimentazione RF e LF, nota come commutazione RF, è una caratteristica cruciale. Fornisce un meccanismo indipendente per controllare l'energia del bombardamento ionico, che viene utilizzata per gestire e ottimizzare la tensione interna del film depositato.

Il sistema del vuoto: creazione dell'ambiente

Un ambiente pulito, controllato e a bassa pressione è irrinunciabile per la deposizione di film di alta qualità. Il sistema del vuoto è progettato per un rapido pompaggio e per mantenere elevati livelli di vuoto.

Capacità di pompaggio

Il sistema ad alto vuoto è costruito attorno a una pompa molecolare che opera a 69.000 giri/min. Questa pompa fornisce velocità di scarico di 60 L/s per l'azoto (N2) e 55 L/s per l'N2 quando si utilizza una rete protettiva.

Raggiunge elevati rapporti di compressione di 2x10^7 per N2 e 3x10^3 per H2, garantendo una pressione di base molto bassa. La pompa utilizza cuscinetti in ceramica con una vita utile di 20.000 ore.

Pompa di supporto e integrazione di sistema

Una pompa per vuoto a palette rotative a due stadi con una velocità di scarico di 160 L/min funge da pompa di supporto. L'intero sistema è gestito da un controllore per pompa molecolare TC75.

Metriche di prestazione del sistema

Il sistema ha un tempo di avvio di 1,5–2 minuti e un tempo di arresto di 15–25 minuti. È progettato per gestire una pressione di ritorno massima consentita di 800 Pa.

Erogazione di gas e precursori

Il controllo preciso del flusso dei gas reagenti e dei precursori chimici è fondamentale per ottenere la stechiometria e le proprietà del film desiderate.

Controllori di flusso di massa (MFC)

Il sistema può essere configurato con 4, 8 o 12 linee di gas, ciascuna regolata indipendentemente da un controllore di flusso di massa (MFC). Ciò consente una miscelazione precisa e ripetibile di diversi gas di processo.

Opzioni Precursore

Il sistema supporta l'uso di vari droganti e precursori liquidi, ampliando la gamma di materiali che possono essere depositati.

Comprendere le specifiche chiave e i compromessi

Scegliere o far funzionare un sistema PECVD comporta il bilanciamento di fattori in competizione. Una specifica ideale per un'applicazione può essere una limitazione per un'altra.

Potenza rispetto alle proprietà del film

Un'elevata potenza RF generalmente aumenta la velocità di deposizione, ma può anche portare a una maggiore tensione del film o a potenziali danni al substrato. L'aggiunta di potenza LF fornisce uno strumento per mitigare questa tensione, ma richiede una messa a punto attenta per evitare di compromettere altre qualità del film come la densità.

Temperatura rispetto alla produttività

Temperature del substrato più elevate (fino a 400°C, con opzioni fino a 1200°C) spesso migliorano la qualità, la densità e l'adesione del film. Tuttavia, ciò comporta cicli di riscaldamento e raffreddamento più lunghi, riducendo la produttività. Limita anche i tipi di substrati che possono essere utilizzati.

Velocità di pompaggio rispetto al costo e alla complessità

Una velocità di pompaggio più elevata consente tempi di ciclo più rapidi e una pressione di base inferiore, il che migliora la purezza del film. Tuttavia, pompe più grandi e potenti aumentano il costo, l'ingombro e i requisiti di manutenzione del sistema.

Abbinare le specifiche del sistema ai tuoi obiettivi di deposizione

La tua applicazione specifica dovrebbe dettare quali specifiche dare la priorità.

- Se la tua attenzione principale è la ricerca e lo sviluppo (R&S): Dai priorità alla flessibilità, come un ampio intervallo di temperatura del substrato, un numero elevato di linee di gas MFC e generatori RF/LF a doppia frequenza per la messa a punto del processo.

- Se la tua attenzione principale è la produzione ad alta produttività: Sottolinea funzionalità come la gestione di substrati di grandi dimensioni (460 mm), tempi rapidi di pompaggio e sfiato e un'automazione robusta con pulizia in situ e controllo del punto finale.

- Se la tua attenzione principale sono proprietà specifiche del materiale (ad esempio, film a bassa tensione): Presta molta attenzione al sistema di erogazione dell'energia, assicurandoti che disponga di capacità a doppia frequenza e software di variazione dei parametri per un controllo preciso del processo di deposizione.

In definitiva, la comprensione di queste specifiche ti consente di selezionare o utilizzare un sistema PECVD come strumento di precisione adattato ai tuoi specifici obiettivi scientifici dei materiali.

Tabella riassuntiva:

| Categoria di specifiche | Dettagli chiave |

|---|---|

| Camera di processo | Substrati fino a 460 mm, elettrodi riscaldati (205-460 mm), temperatura parete 80°C, porta di pompaggio da 160 mm |

| Erogazione di potenza | RF: 30W/300W, LF: 600W (50-460 kHz), commutazione RF a doppia frequenza per il controllo dello stress |

| Sistema del vuoto | Pompa molecolare (69.000 giri/min, 60 L/s N2), pompa di supporto (160 L/min), pressione di base < 1E-6 Torr, vita della pompa 20.000 ore |

| Erogazione gas | 4-12 linee MFC, supporta precursori liquidi per una stechiometria precisa |

| Gestione termica | Temperatura del substrato fino a 400°C (opzione fino a 1200°C) |

| Metriche di prestazione | Tempo di avvio 1,5-2 min, tempo di arresto 15-25 min, pressione di ritorno max 800 Pa |

Pronto a migliorare le capacità di deposizione di film sottili del tuo laboratorio? KINTEK è specializzata in soluzioni di forni ad alta temperatura avanzati, inclusi sistemi PECVD su misura per le esigenze di R&S e produzione. Con la nostra solida R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le vostre esigenze sperimentali uniche, dal controllo preciso della potenza all'ottimizzazione del vuoto e dell'erogazione dei gas. Contattaci oggi per discutere come la nostra esperienza può guidare le tue innovazioni nella scienza dei materiali!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili