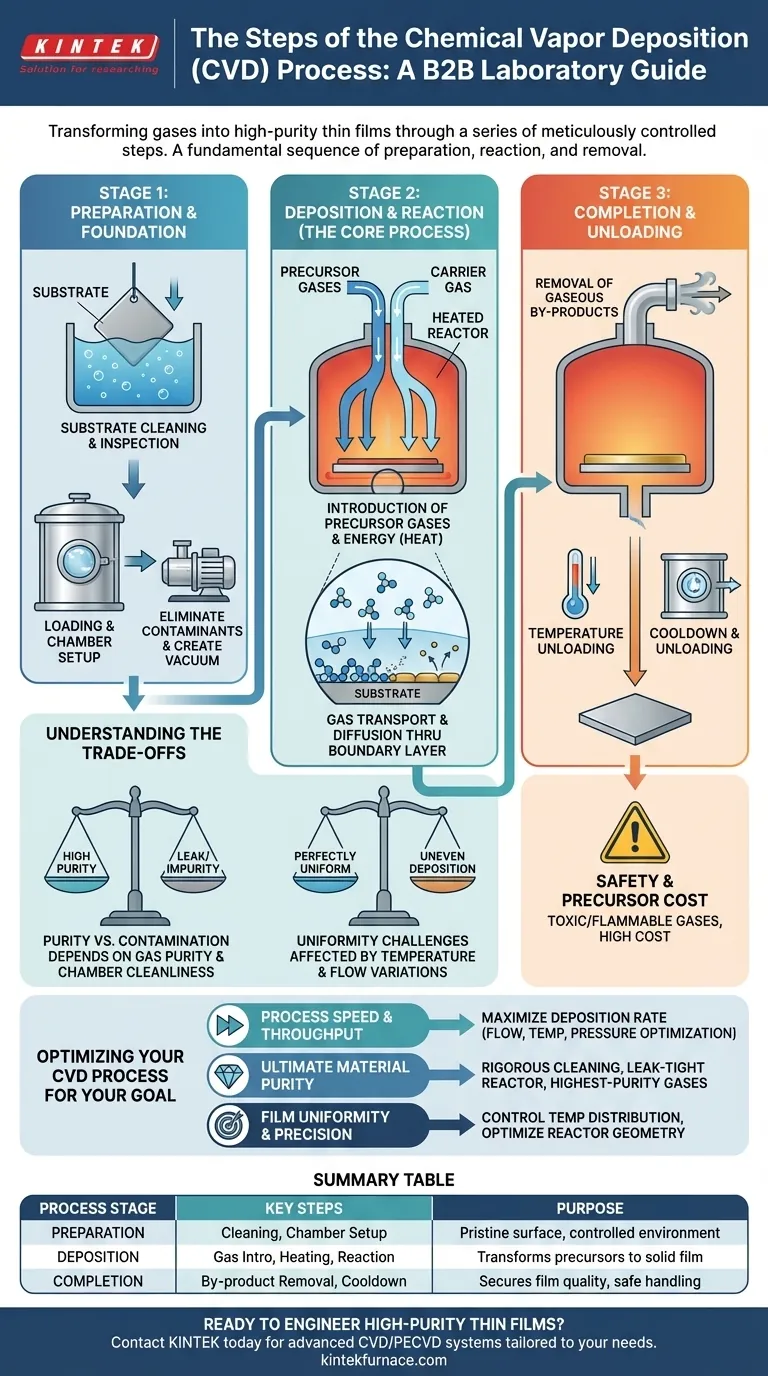

In sintesi, il processo di Deposizione Chimica da Vapore (CVD) è una serie di passaggi meticolosamente controllati che trasformano i gas in un film sottile solido e di elevata purezza su un oggetto bersaglio. La sequenza fondamentale prevede la preparazione di un substrato, l'introduzione di gas precursori reattivi in una camera riscaldata, l'induzione di una reazione chimica che deposita un materiale solido sul substrato e la rimozione dei sottoprodotti gassosi.

Il principio fondamentale del CVD non riguarda solo il rivestimento di una superficie; si tratta di progettare con precisione un materiale da zero, uno strato molecolare alla volta. Comprendere ogni passaggio significa capire come controllare le proprietà finali del film depositato.

La Fase Fondamentale: Preparazione

Prima che possa avvenire qualsiasi deposizione, l'ambiente e il substrato devono essere perfettamente preparati. Questa fase pone le basi per l'adesione e la qualità del film finale.

Pulizia e Ispezione del Substrato

Il primo passo è una rigorosa pulizia del substrato, che è il materiale da rivestire. Qualsiasi contaminante, come oli o polvere microscopica, impedirà al film di aderire correttamente e potrà introdurre impurità. Ciò spesso comporta bagni chimici e ispezione per garantire una superficie incontaminata.

Caricamento e Configurazione della Camera

Il substrato pulito viene posizionato all'interno del reattore CVD, che è una camera altamente controllata. La camera viene sigillata e spurgata, spesso creando un vuoto o una specifica condizione atmosferica, per eliminare particelle reattive indesiderate come l'ossigeno.

Il Cuore del Processo: Reazione e Deposizione del Gas

Qui avviene la trasformazione da gas a solido. È un delicato equilibrio tra fenomeni di trasporto e reazioni chimiche controllate da temperatura, pressione e flusso di gas.

Introduzione di Gas Precursori

Gas specifici, noti come precursori, vengono introdotti nel reattore a una portata controllata. Si tratta di molecole che contengono gli atomi desiderati nel film finale. Spesso vengono miscelati con un gas vettore (come argon o idrogeno) che aiuta a trasportare i precursori al substrato.

Il Ruolo dell'Energia

Il reattore viene riscaldato a temperature precise, spesso molto elevate. Questa energia termica fornisce l'energia di attivazione necessaria per rompere i legami chimici all'interno delle molecole precursori, rendendole reattive.

Trasporto del Gas al Substrato

I gas precursori fluiscono verso il substrato. Direttamente sopra la superficie del substrato esiste uno strato sottile e statico di gas noto come strato limite. Le specie reattive devono diffondersi attraverso questo strato per raggiungere la superficie.

Adsorbimento e Reazione Superficiale

Una volta che le specie reattive raggiungono il substrato, aderiscono alla superficie in un processo chiamato adsorbimento. La superficie calda stessa agisce spesso da catalizzatore, guidando la reazione chimica finale che forma il film solido e rilascia sottoprodotti volatili.

Il Risultato: Crescita del Film e Completamento del Processo

La reazione riuscita si traduce nella formazione di un film solido. Il processo si conclude con passaggi per garantire la stabilità del film e la rimozione sicura della parte rivestita.

Costruire il Film, Strato per Strato

Il materiale solido dalla reazione superficiale si accumula, formando un film sottile, denso e uniforme. Lo spessore di questo film è controllato con precisione gestendo il tempo di deposizione, la temperatura e le portate di gas.

Rimozione dei Sottoprodotti Gassosi

Le reazioni chimiche creano solidi desiderati ma anche sottoprodotti gassosi indesiderati. Questi devono essere continuamente espulsi dalla camera per evitare che contaminino il film o interferiscano con il processo di deposizione.

Raffreddamento e Scarico

Dopo aver raggiunto lo spessore desiderato, il flusso di gas viene interrotto e il reattore viene raffreddato in sicurezza. Una volta raggiunta una temperatura sicura, la camera viene spurgata con un gas inerte e riportata alla pressione atmosferica, consentendo lo scarico del substrato appena rivestito.

Comprendere i Compromessi

Sebbene potente, il processo CVD non è privo di sfide. Il successo dipende dalla navigazione di una complessa interazione di variabili in cui piccole deviazioni possono avere impatti significativi.

Purezza vs. Contaminazione

L'alta qualità di un film CVD dipende interamente dalla purezza dei gas precursori e dalla pulizia della camera. Anche una microscopica perdita nel sistema può introdurre ossigeno o vapore acqueo, portando a un film contaminato e difettoso.

Sfide di Uniformità

Ottenere uno spessore del film perfettamente uniforme su un substrato grande o di forma complessa è difficile. Variazioni di temperatura o flusso di gas attraverso il substrato possono portare a tassi di deposizione non uniformi, influenzando le prestazioni della parte finale.

Sicurezza e Costo del Precursore

Molti gas precursori utilizzati nel CVD sono altamente tossici, infiammabili o corrosivi, richiedendo ampi protocolli di sicurezza e sistemi di manipolazione. Inoltre, i precursori ad alta purezza possono essere estremamente costosi, rendendoli un fattore di costo significativo nella produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo primario determina quali fasi del processo CVD richiedono la massima attenzione.

- Se il tuo obiettivo primario è la velocità del processo e la produttività: Ottimizzare le portate di gas, la temperatura e la pressione per massimizzare il tasso di deposizione senza sacrificare l'uniformità di base è la tua sfida chiave.

- Se il tuo obiettivo primario è la massima purezza del materiale: I tuoi sforzi dovrebbero concentrarsi su una rigorosa pulizia del substrato, garantendo un reattore a tenuta stagna e utilizzando i gas precursori e vettori della massima purezza disponibili.

- Se il tuo obiettivo primario è l'uniformità e la precisione del film: Controllare la distribuzione della temperatura attraverso il substrato e ottimizzare la geometria del reattore per gestire le dinamiche del flusso di gas sono i fattori più critici.

In definitiva, padroneggiare il CVD significa controllare una cascata di eventi fisici e chimici per costruire un materiale con intenzione.

Tabella Riepilogativa:

| Fase del Processo | Passaggi Chiave | Scopo |

|---|---|---|

| Preparazione | Pulizia del Substrato, Configurazione della Camera | Garantisce una superficie incontaminata e un ambiente controllato per la deposizione. |

| Deposizione | Introduzione del Gas, Riscaldamento, Reazione Superficiale | Trasforma i gas precursori in un film solido sul substrato. |

| Completamento | Rimozione dei Sottoprodotti, Raffreddamento, Scarico | Assicura la qualità finale del film e consente una manipolazione sicura della parte. |

Pronto a progettare film sottili di elevata purezza con precisione? Il processo CVD richiede un controllo esatto su ogni fase, dalla gestione dei gas precursori al controllo della temperatura. In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire sistemi CVD/PECVD avanzati su misura per le tue esigenze sperimentali uniche. Sia che tu debba ottimizzare per velocità, purezza o uniformità, le nostre profonde capacità di personalizzazione assicurano che la tua soluzione di forno soddisfi la sfida. Contattaci oggi stesso per discutere come la nostra esperienza può migliorare le capacità del tuo laboratorio. Mettiti in contatto tramite il nostro modulo di contatto

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali