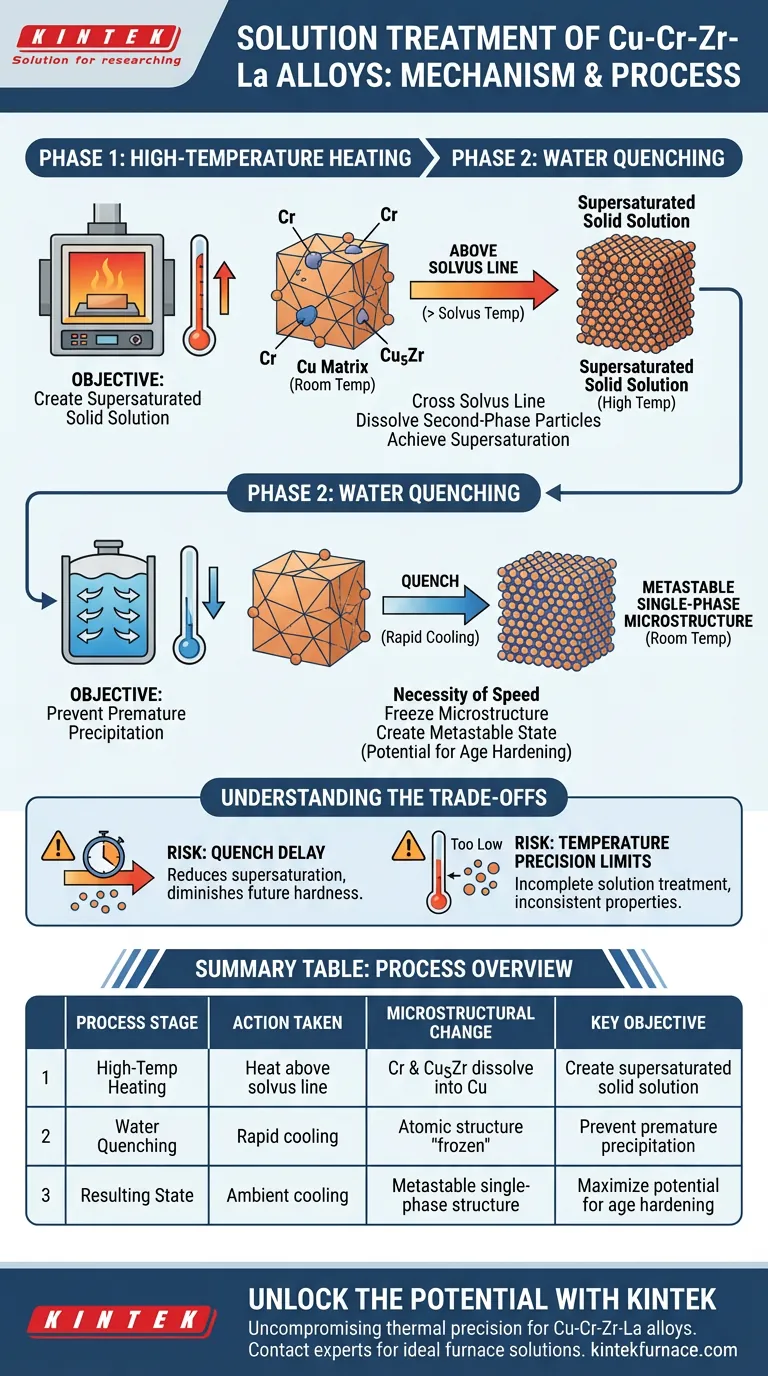

Il meccanismo del trattamento di soluzione si basa su un preciso ciclo termico a due stadi progettato per manipolare la struttura atomica della lega. In primo luogo, un forno ad alta temperatura riscalda la lega Cu-Cr-Zr-La al di sopra della sua linea di solvus per sciogliere le particelle di seconda fase come il Cromo (Cr) e il Cu5Zr direttamente nella matrice di rame. Questo è immediatamente seguito da una tempra in acqua, che utilizza una velocità di raffreddamento estremamente elevata per intrappolare questi elementi in uno stato sovrasaturo prima che possano precipitare.

L'obiettivo finale di questo processo è creare una microstruttura monofase metastabile. Sciogliendo i precipitati e "congelando" istantaneamente la struttura atomica, si stabilisce la forza motrice termodinamica necessaria per il successivo indurimento per invecchiamento.

La Fisica della Dissoluzione ad Alta Temperatura

Attraversare la Linea di Solvus

Il processo inizia aumentando la temperatura della lega all'interno di un forno. La temperatura target deve superare la "linea di solvus", una specifica soglia termodinamica per il materiale. Attraversare questa soglia è il prerequisito per modificare la stabilità di fase dei costituenti della lega.

Dissolvere le Particelle di Seconda Fase

Una volta che la temperatura è sufficientemente alta, le particelle distinte all'interno della lega iniziano a disgregarsi. In particolare, le particelle di Cromo (Cr) e Cu5Zr perdono la loro identità separata. Si dissolvono completamente, diffondendosi nel reticolo di rame circostante.

Raggiungere la Sovrasaturazione

Il risultato di questa fase di riscaldamento è la formazione di una soluzione solida. A questa temperatura elevata, la matrice di rame contiene più atomi di soluto (Cr e Zr) di quanti ne potrebbe naturalmente contenere a temperatura ambiente. Questo stato è noto come soluzione solida sovrasatura.

Il Ruolo Critico della Tempra in Acqua

La Necessità della Velocità

Una volta formata la soluzione solida, la lega viene sottoposta a immediata tempra in acqua. La velocità di questa transizione è il fattore più critico del processo. La velocità di raffreddamento deve essere estremamente elevata per impedire agli atomi disciolti di tornare ai loro stati di equilibrio.

Congelare la Microstruttura

Il rapido calo della temperatura "congela" efficacemente la struttura atomica. Impedisce la diffusione che normalmente permetterebbe al Cr e al Cu5Zr di riformarsi come particelle separate.

Creare uno Stato Metastabile

Il prodotto finale della fase di tempra è una microstruttura monofase metastabile a temperatura ambiente. Sebbene questo stato non sia chimicamente stabile a lungo termine, è bloccato cineticamente. Questa energia intrappolata fornisce il potenziale necessario affinché la lega venga rinforzata durante i successivi processi di invecchiamento.

Comprendere i Compromessi

Il Rischio di Ritardo della Tempra

La transizione dal forno alla tempra in acqua deve essere immediata. Qualsiasi ritardo consente alla temperatura di diminuire lentamente, il che permette la formazione prematura di precipitati. Ciò riduce il livello di sovrasaturazione e diminuisce l'efficacia del futuro indurimento.

Limiti di Precisione della Temperatura

Sebbene sia necessario un calore elevato, la temperatura deve essere controllata rispetto alla linea di solvus. Se la temperatura è troppo bassa, le particelle di Cr e Cu5Zr non si dissolveranno completamente. Ciò si traduce in un trattamento di soluzione incompleto e proprietà meccaniche incoerenti nel prodotto finale.

Ottimizzare il Processo di Trattamento

Per massimizzare le prestazioni delle leghe Cu-Cr-Zr-La, è necessario allineare i parametri di processo con i propri obiettivi metallurgici specifici.

- Se il tuo obiettivo principale è massimizzare la durezza futura: Assicurati che la velocità di tempra sia la più rapida possibile per bloccare il massimo grado di sovrasaturazione.

- Se il tuo obiettivo principale è l'omogeneità microstrutturale: Verifica che la temperatura del forno rimanga costantemente al di sopra della linea di solvus abbastanza a lungo da garantire la completa dissoluzione delle particelle.

Il controllo preciso di questo ciclo termico è il fondamento per sbloccare il potenziale di elevata resistenza e elevata conduttività delle leghe di rame.

Tabella Riassuntiva:

| Fase del Processo | Azione Intrapresa | Cambiamento Microstrutturale | Obiettivo Chiave |

|---|---|---|---|

| Riscaldamento ad Alta Temperatura | Riscaldare sopra la linea di solvus | Cr e Cu5Zr si dissolvono nella matrice di Cu | Creare una soluzione solida sovrasatura |

| Tempra in Acqua | Raffreddamento rapido | La struttura atomica viene "congelata" | Prevenire la precipitazione prematura |

| Stato Risultante | Raffreddamento ambientale | Struttura monofase metastabile | Massimizzare il potenziale di indurimento per invecchiamento |

Sblocca il Potenziale delle Tue Leghe di Rame con KINTEK

Raggiungere lo stato metastabile perfetto per le leghe Cu-Cr-Zr-La richiede una precisione termica senza compromessi. In KINTEK, comprendiamo che anche una leggera deviazione di temperatura o un ritardo nella tempra può compromettere la conduttività e la durezza del tuo materiale.

Supportati da R&S esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD. I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare i rigorosi requisiti della linea di solvus delle tue esigenze di ricerca o produzione uniche.

Pronto a elevare il tuo processo di trattamento termico? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno ideale per il tuo laboratorio.

Guida Visiva

Riferimenti

- Hairui Zhi, Haitao Zhao. Low cycle fatigue behavior of Cu-Cr-Zr-La alloys. DOI: 10.1088/1742-6596/2951/1/012133

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quale ruolo svolge un forno a essiccazione ad aria circolante da laboratorio nel post-trattamento delle membrane composite? Padronanza della stabilità

- Quali sono i principali tipi di forni da laboratorio in base alle dimensioni? Trova la soluzione perfetta per la scala del tuo laboratorio

- Quali condizioni ambientali critiche fornisce un forno di ricottura per ricristallizzazione ad alta temperatura? Massimizzare la resistenza dell'acciaio

- Perché il preriscaldamento del substrato viene tipicamente impiegato durante il processo LPBF? Minimizzare lo stress e prevenire le cricche nella stampa 3D

- Perché è necessario collegare un pirolizzatore online con un GC-MS? Ottenere analisi RDF ad alta fedeltà

- Perché un reattore di digestione ad alta pressione è essenziale per la sintesi idrotermale di ZnO/rGO? Ottenere un accoppiamento interfacciale superiore

- Quali sono i vantaggi del sinteraggio a plasma Spark (SPS) per le leghe TiC? Preservare precisione e microstruttura

- Come funzionano gli specchi ellittici per creare un campo di temperatura orizzontale in un forno ottico a zona flottante?