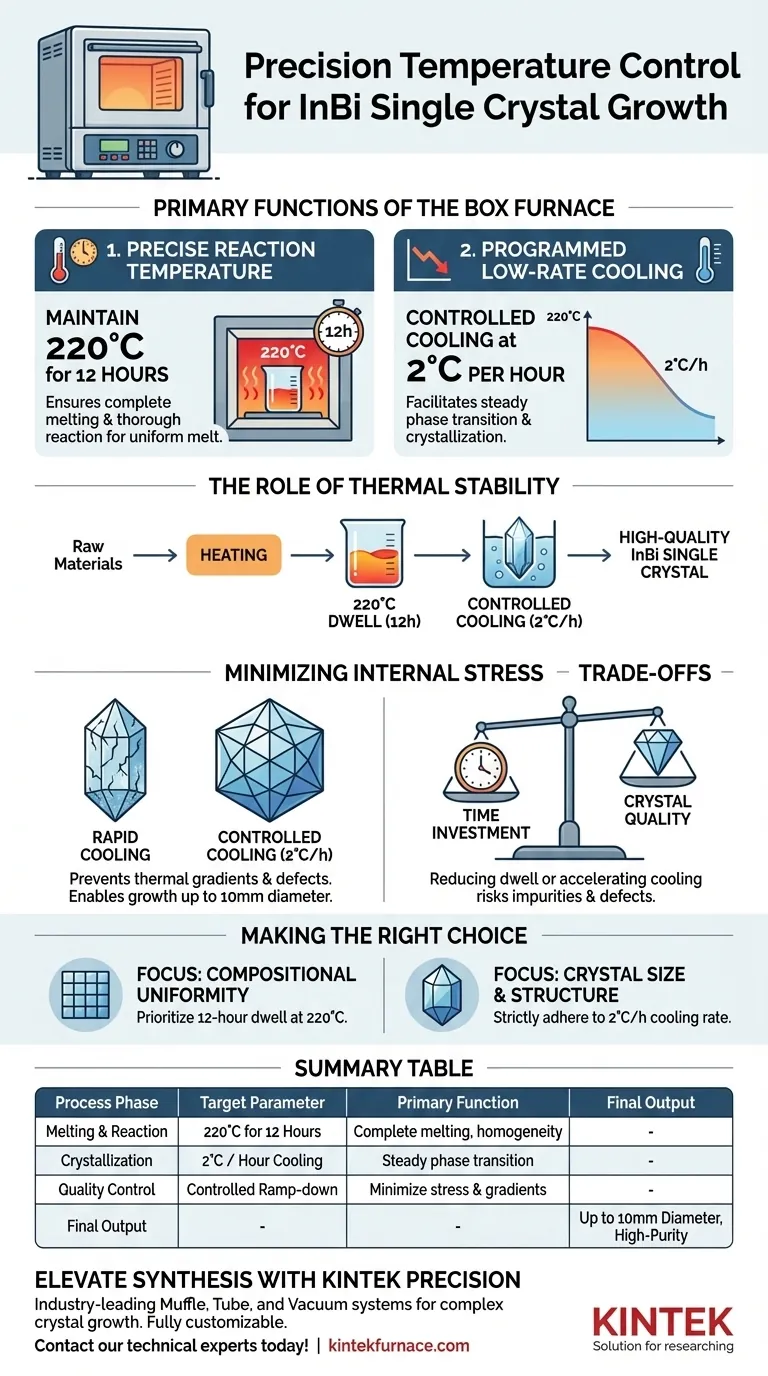

Le principali funzioni di controllo della temperatura di un forno a muffola durante la crescita di cristalli singoli di InBi sono il mantenimento di una temperatura di reazione precisa e l'esecuzione di un profilo di raffreddamento programmato a bassa velocità. Nello specifico, il forno deve mantenere una temperatura stabile di 220°C per 12 ore per garantire la completa fusione, seguita da una velocità di raffreddamento controllata di 2°C all'ora per facilitare la cristallizzazione.

Il forno a muffola funge da strumento di precisione per la gestione delle transizioni di fase, utilizzando tempi di permanenza prolungati per l'omogeneità del materiale e basse velocità di raffreddamento per minimizzare lo stress interno nel reticolo cristallino finale.

Il Ruolo della Stabilità Termica nella Sintesi Cristallina

Un forno a muffola non è semplicemente un elemento riscaldante; è un controllore ambientale. Per la crescita di InBi, il forno gestisce uno specifico profilo termico che detta la struttura interna e le dimensioni del cristallo risultante.

Garantire la Completa Fusione e Reazione

La prima funzione critica è il raggiungimento di una stabile permanenza ad alta temperatura.

Il forno riscalda le materie prime a 220°C.

Mantiene questa temperatura per una durata di 12 ore.

Questo tempo di permanenza prolungato è essenziale per garantire che le materie prime si fondano completamente e reagiscano a fondo, creando una fusione uniforme prima della cristallizzazione.

Raffreddamento Programmato di Precisione

Una volta che la fusione è omogeneizzata, il forno passa alla sua funzione più critica: il raffreddamento controllato.

Il forno riduce la temperatura a una velocità specifica e lenta di 2°C all'ora.

Questa lenta velocità è necessaria per mantenere l'equilibrio termodinamico mentre il materiale transita dallo stato liquido a quello solido.

Minimizzare lo Stress Interno

La specifica velocità di raffreddamento di 2°C/h non è arbitraria; è un meccanismo di controllo qualità.

Un raffreddamento rapido introdurrebbe gradienti termici, portando a difetti o stress interni all'interno del cristallo.

Controllando precisamente la velocità, il forno consente al reticolo cristallino di formarsi senza sforzo significativo.

Questa stabilità consente la crescita di cristalli singoli di alta qualità di grandi diametri, raggiungendo in particolare dimensioni fino a 10 mm.

Comprendere i Compromessi

Sebbene il forno a muffola consenta una crescita di alta qualità, il processo richiede un investimento di tempo significativo per ottenere la stabilità del materiale.

Tempo vs. Qualità

Il principale compromesso in questo profilo termico è la durata del processo rispetto all'integrità strutturale del cristallo.

Ridurre il tempo di permanenza di 12 ore rischia una reazione incompleta delle materie prime, portando a impurità nel cristallo finale.

Accelerare la velocità di raffreddamento di 2°C/h per risparmiare tempo aumenterà quasi invariabilmente lo stress interno, riducendo le dimensioni del cristallo e introducendo difetti.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la crescita dei cristalli di InBi, devi dare priorità a specifici parametri termici in base ai requisiti del tuo risultato.

- Se il tuo obiettivo principale è l'uniformità compositiva: Assicurati che il forno sia programmato per la completa permanenza di 12 ore a 220°C per garantire una reazione completa della fusione.

- Se il tuo obiettivo principale sono le dimensioni e la qualità strutturale del cristallo: Aderisci rigorosamente alla velocità di raffreddamento di 2°C/h per minimizzare lo stress e massimizzare il diametro del cristallo singolo.

La precisione nel profilo termico è il fattore determinante che trasforma le materie prime di InBi in cristalli singoli di alta qualità e di grande diametro.

Tabella Riassuntiva:

| Fase del Processo | Parametro Target | Funzione Primaria |

|---|---|---|

| Fusione e Reazione | 220°C per 12 Ore | Garantisce la completa fusione e l'omogeneità chimica |

| Cristallizzazione | Raffreddamento di 2°C / Ora | Facilita la transizione di fase stabile e la formazione del reticolo |

| Controllo Qualità | Ramp-down Controllato | Minimizza lo stress interno e i gradienti termici |

| Output Finale | Fino a 10 mm di Diametro | Produce cristalli singoli su larga scala e di elevata purezza |

Migliora la Tua Sintesi di Materiali con la Precisione KINTEK

Ottenere il perfetto profilo di raffreddamento di 2°C/h per i cristalli di InBi richiede attrezzature che offrano una stabilità termica senza compromessi. KINTEK fornisce sistemi Muffle, Tube e Vacuum leader del settore, specificamente progettati per la crescita complessa di cristalli e la ricerca di laboratorio ad alta temperatura. Supportati da ricerca e sviluppo e produzione esperti, i nostri forni sono completamente personalizzabili per soddisfare i tuoi requisiti unici di permanenza e velocità di rampa.

Pronto a ottimizzare la qualità dei tuoi cristalli? Contatta oggi i nostri esperti tecnici per trovare il forno perfetto per le tue esigenze di laboratorio!

Guida Visiva

Riferimenti

- Thomas J. Rehaag, Gavin R. Bell. Cleaved surfaces and homoepitaxial growth of InBi(001). DOI: 10.1088/2053-1591/adfc2d

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è la funzione principale di un forno a muffola ad alta temperatura nella sintesi dell'ossido di grafene? Massimizzare la resa di carbonio

- Quali tecnologie chiave sono state utilizzate nella muffola da laboratorio per l'analisi di campioni ambientali? Sblocca la Rilevazione Precisa degli Inquinanti

- Come contribuisce un forno a muffola da laboratorio al trattamento termico multistadio dell'ossido di cobalto mesoporoso (Co3O4)?

- Perché un forno a temperatura costante è migliore di una piastra riscaldante per la ricottura dei film di Cs3Cu2I5:Tb? Confronto tra esperti

- Quali sono i principali svantaggi di una muffola? Cicli lenti, elevato consumo energetico e difficoltà di manutenzione

- Quali sono gli usi industriali di un forno a muffola? Aumentare la precisione e la purezza nelle applicazioni ad alta temperatura

- Qual è il ruolo di una muffola da laboratorio nel ricottura ossidativa delle particelle di ossido di indio nero?

- Qual è il significato del trattamento termico in forno a muffola nella preparazione di Si@Sn@C? Sblocca la stabilità strutturale