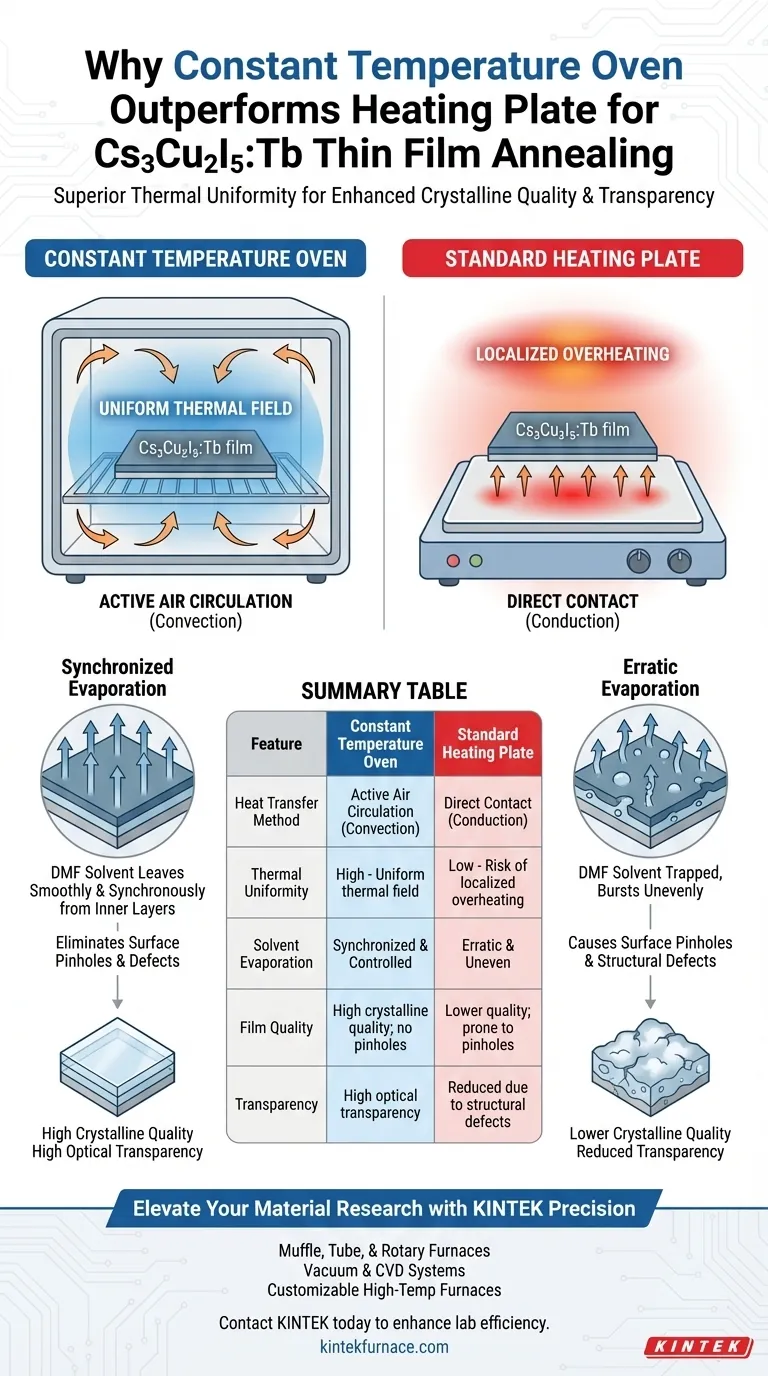

La superiorità di un forno a temperatura costante risiede nella sua capacità di creare un ambiente termico uniforme attraverso la circolazione attiva dell'aria. A differenza di una piastra riscaldante standard, che rischia un surriscaldamento localizzato, un forno garantisce l'evaporazione sincronizzata del solvente dimetilformammide (DMF) dagli strati interni del film. Questo controllo preciso elimina i microfori superficiali, risultando in film di Cs3Cu2I5:Tb con qualità cristallina e trasparenza ottica significativamente superiori.

La differenza fondamentale riguarda il controllo del flusso d'aria: i forni a temperatura costante utilizzano la circolazione interna per creare un campo termico uniforme, mentre le piastre riscaldanti si basano sul calore conduttivo che spesso porta a un'evaporazione irregolare del solvente e a difetti strutturali.

Il Meccanismo dell'Uniformità Termica

Per capire perché il forno produce risultati migliori, è necessario esaminare come il calore viene trasferito al film sottile.

La Limitazione delle Piastre Riscaldanti

Le piastre riscaldanti standard trasferiscono energia termica principalmente per conduzione dal substrato inferiore verso l'alto.

Questo metodo crea spesso punti di surriscaldamento localizzato sul film.

Poiché il calore non è distribuito uniformemente in tutto l'ambiente, l'evaporazione del solvente diventa erratica, portando a difetti fisici nella struttura del materiale.

Il Vantaggio della Circolazione d'Aria Interna

Un forno a temperatura costante opera in modo diverso, utilizzando un sistema di circolazione d'aria interna.

Questo sistema crea un ambiente di flusso d'aria controllato che circonda l'intero campione, piuttosto che riscaldarlo solo dal basso.

Il risultato è un campo termico uniforme completo, che garantisce che ogni parte del film sottile sperimenti contemporaneamente le stesse condizioni di temperatura e flusso d'aria.

Ottimizzazione dell'Evaporazione del Solvente

La sfida critica nella ricottura dei film di Cs3Cu2I5:Tb è la rimozione del solvente, la dimetilformammide (DMF). Il metodo di riscaldamento determina come questo solvente lascia il film.

Evaporazione Sincronizzata

L'ambiente uniforme del forno favorisce l'evaporazione sincronizzata della DMF.

Ciò significa che il solvente viene rimosso dagli strati interni del film a una velocità che corrisponde all'evaporazione superficiale.

Questa rimozione "rapida" e coordinata impedisce al solvente di rimanere intrappolato o di fuoriuscire in modo irregolare.

Eliminazione dei Difetti Superficiali

Quando l'evaporazione non è sincronizzata – come spesso accade con le piastre riscaldanti – si formano microfori sulla superficie del film.

Questi microfori sono conseguenze dirette di un'essiccazione irregolare e di un surriscaldamento localizzato.

Garantendo un'evaporazione uniforme, il forno elimina efficacemente questi microfori superficiali, preservando l'integrità della superficie del film.

Comprensione dei Compromessi

Sebbene il forno a temperatura costante sia la scelta tecnica superiore per la qualità, è importante comprendere le insidie specifiche dell'alternativa per apprezzare il compromesso.

Il Costo in Qualità del Riscaldamento a Contatto Diretto

La scelta di una piastra riscaldante comporta un significativo compromesso nella qualità finale del materiale.

Sebbene una piastra possa essere più semplice da configurare, la mancanza di un'atmosfera controllata sacrifica la qualità cristallina.

Inoltre, i difetti fisici (microfori) introdotti dalla piastra riducono significativamente la trasparenza del film scintillante finale, rendendolo meno efficace per applicazioni ottiche.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta dell'apparecchiatura di ricottura determina il successo strutturale e ottico dei tuoi film sottili di Cs3Cu2I5:Tb.

- Se il tuo obiettivo principale è la Struttura Cristallina: Utilizza il forno a temperatura costante per garantire l'evaporazione sincronizzata della DMF, che migliora la qualità cristallina complessiva del film.

- Se il tuo obiettivo principale è la Trasparenza Ottica: Affidati al campo termico uniforme del forno per eliminare i microfori superficiali, che sono i principali detrattori della trasparenza del film.

Sostituendo la conduzione localizzata con un ambiente termico controllato e circolante, garantisci la produzione di film scintillanti privi di difetti e ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Forno a Temperatura Costante | Piastra Riscaldante Standard |

|---|---|---|

| Metodo di Trasferimento del Calore | Circolazione d'Aria Attiva (Convezione) | Contatto Diretto (Conduzione) |

| Uniformità Termica | Alta - Campo termico uniforme | Bassa - Rischio di surriscaldamento localizzato |

| Evaporazione del Solvente | Sincronizzata e controllata | Erratico e irregolare |

| Qualità del Film | Alta qualità cristallina; nessun microforo | Qualità inferiore; incline a microfori superficiali |

| Trasparenza | Alta trasparenza ottica | Ridotta a causa di difetti strutturali |

Migliora la Tua Ricerca sui Materiali con la Precisione KINTEK

Ottieni una qualità cristallina superiore e film sottili privi di difetti con le nostre soluzioni termiche avanzate. Supportata da R&S e produzione esperte, KINTEK offre una gamma completa di apparecchiature di laboratorio ad alte prestazioni, tra cui:

- Forni a muffola, tubolari e rotativi per una sintesi precisa dei materiali.

- Sistemi per vuoto e CVD per applicazioni di rivestimento avanzate.

- Forni ad alta temperatura personalizzabili su misura per le tue esigenze di ricerca uniche.

Non lasciare che un riscaldamento irregolare comprometta i tuoi risultati. Contatta KINTEK oggi stesso per scoprire come i nostri sistemi termici ad alta precisione possono migliorare l'efficienza e la produttività del tuo laboratorio.

Guida Visiva

Riferimenti

- Haifeng Chen. Study on rare-earth element-doped copper halides. DOI: 10.54254/2977-3903/2025.23781

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1200℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Qual è la temperatura di una fornace a muffola? Trova il tuo intervallo ideale (da 300°C a 1800°C+)

- Quale ruolo svolge una fornace moffola nella preparazione di RH-SNP? Padroneggiare la sintesi termica a doppio stadio

- Che cos'è un forno a resistenza a cassa e quali sono i suoi vantaggi principali? Essenziale per un riscaldamento preciso e uniforme nei laboratori

- Cos'è un forno a muffola e il suo uso primario? Scopri soluzioni di riscaldamento ad alta temperatura e senza contaminazioni

- Perché un forno da laboratorio ad alta temperatura è necessario per le fibre di carbonio gerarchiche? Stabilizzare i residui per il successo

- Qual è il limite di temperatura di una fornace a muffola? Trova l'intervallo giusto per il tuo laboratorio

- Di che materiale è costituita la camera del forno a scatola e come sono disposti gli elementi riscaldanti? Ottimizza la lavorazione termica del tuo laboratorio

- Quali caratteristiche di design contribuiscono alla durabilità di un forno a muffola? Scopri l'ingegneria chiave per prestazioni di lunga durata