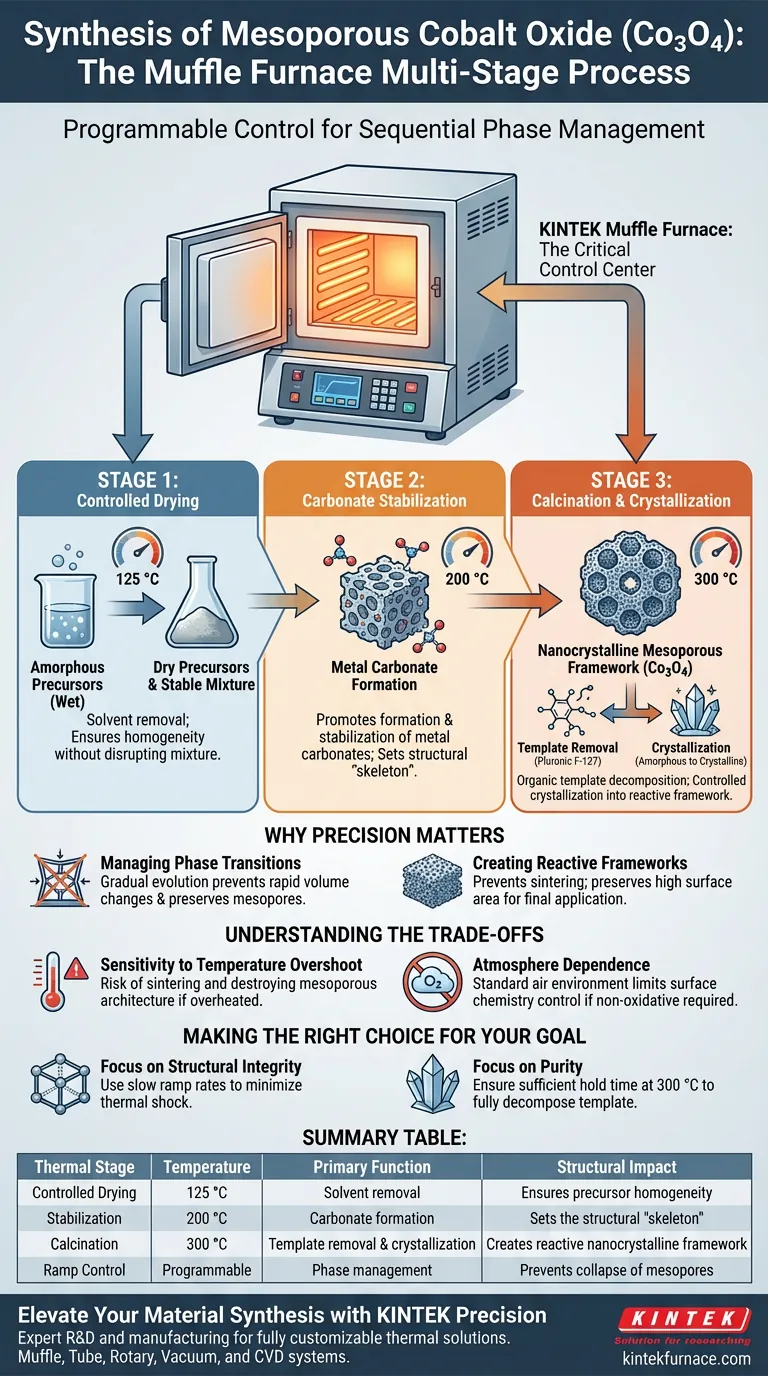

Un forno a muffola da laboratorio funge da centro di controllo critico e programmabile per la sintesi dell'ossido di cobalto mesoporoso (Co3O4). Consente un protocollo termico multistadio specifico: essiccazione a 125 °C, stabilizzazione a 200 °C e calcinazione a 300 °C, per convertire i precursori amorfi in un quadro nanocristallino altamente reattivo.

Concetto Chiave Il forno a muffola non è semplicemente una fonte di calore; è uno strumento per la gestione sequenziale delle fasi. La sua capacità di eseguire distinti plateau di temperatura consente la rimozione precisa dei modelli organici e la cristallizzazione controllata di Co3O4, garantendo che la struttura mesoporosa venga preservata anziché collassare.

La Meccanica della Lavorazione Multistadio

La sintesi di Co3O4 mesoporoso si basa su un delicato equilibrio tra la rimozione di materiale e la costruzione della struttura. Il forno a muffola facilita questo processo attraverso tre distinte fasi termiche.

Fase 1: Essiccazione Controllata (125 °C)

Il primo requisito è la rimozione dell'umidità del solvente senza alterare l'omogeneità della miscela. Il forno mantiene un ambiente costante di 125 °C per far evaporare il contenuto d'acqua. Questo prepara il materiale per la trasformazione chimica assicurando che i precursori siano asciutti e stabili.

Fase 2: Stabilizzazione dei Carbonati (200 °C)

Prima che si formi l'ossido finale, il materiale deve subire una trasformazione intermedia. Aumentando la temperatura a 200 °C, il forno promuove la formazione e la stabilizzazione dei carbonati metallici. Questo passaggio è fondamentale per impostare lo "scheletro" strutturale del materiale prima che vengano rimossi i modelli organici.

Fase 3: Calcinazione e Cristallizzazione (300 °C)

L'ultima fase è dove viene creato il materiale funzionale. A 300 °C si verificano contemporaneamente due eventi critici:

- Rimozione del Modello: I modelli organici morbidi, in particolare il Pluronic F-127, vengono decomposti termicamente e rimossi.

- Cristallizzazione: La miscela precedentemente amorfa si converte in un quadro mesoporoso nanocristallino robusto.

Perché la Precisione è Importante per le Strutture Mesoporose

L'uso di un forno a muffola risponde al "bisogno profondo" della sintesi: l'integrità strutturale durante il cambiamento chimico.

Gestione delle Transizioni di Fase

La transizione da una miscela amorfa a un solido cristallino genera stress interni. La natura programmabile del forno a muffola consente un'evoluzione graduale della struttura del materiale. Ciò impedisce i rapidi cambiamenti di volume che si verificherebbero con un riscaldamento incontrollato, che spesso porta al collasso dei mesopori.

Creazione di Quadri Reattivi

L'obiettivo non è solo creare ossido di cobalto, ma crearne una forma altamente reattiva. Il preciso tetto termico di 300 °C garantisce che il materiale si cristallizzi completamente senza sinterizzazione (fusione). Ciò preserva l'elevata area superficiale richiesta per l'applicazione finale del materiale.

Comprendere i Compromessi

Sebbene il forno a muffola sia lo strumento ideale per questo processo, ci sono limiti e rischi intrinseci da considerare.

Sensibilità al Superamento della Temperatura

La differenza tra la temperatura di calcinazione (300 °C) e le temperature che potrebbero indurre la sinterizzazione è relativamente stretta. Se il forno è mal calibrato o presenta significative fluttuazioni termiche, si rischia di surriscaldare il campione. Ciò può distruggere l'architettura mesoporosa che si è lavorato per creare.

Dipendenza dall'Atmosfera

I forni a muffola standard operano tipicamente in un ambiente aereo (ossidativo). Sebbene questo sia perfetto per creare ossidi come Co3O4 e bruciare i modelli organici, limita la capacità di controllare la chimica superficiale se fosse mai richiesto un ambiente non ossidativo o inerte per la modifica superficiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità del tuo ossido di cobalto mesoporoso, allinea le impostazioni del tuo forno con i tuoi obiettivi specifici.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Assicurati che il tuo forno sia programmato con velocità di rampa lente tra le fasi di 125 °C, 200 °C e 300 °C per ridurre al minimo lo shock termico.

- Se il tuo obiettivo principale è la Purezza: Verifica che la fase di 300 °C venga mantenuta abbastanza a lungo da decomporre completamente il modello Pluronic F-127, poiché i residui organici ostacoleranno la reattività.

Il successo della tua sintesi dipende interamente dalla capacità del forno di mantenere la netta separazione tra le fasi di stabilizzazione e calcinazione.

Tabella Riassuntiva:

| Fase Termica | Temperatura (°C) | Funzione Principale | Impatto Strutturale |

|---|---|---|---|

| Essiccazione Controllata | 125 °C | Rimozione del solvente | Garantisce l'omogeneità del precursore |

| Stabilizzazione | 200 °C | Formazione di carbonati | Imposta lo "scheletro" strutturale |

| Calcinazione | 300 °C | Rimozione del modello e cristallizzazione | Crea un quadro nanocristallino reattivo |

| Controllo Rampa | Programmabile | Gestione delle fasi | Previene il collasso dei mesopori |

Migliora la Tua Sintesi di Materiali con la Precisione KINTEK

La precisione è la differenza tra una struttura collassata e un quadro nanocristallino ad alte prestazioni. KINTEK fornisce la tecnologia termica avanzata richiesta per protocolli multistadio complessi come la sintesi di Co3O4.

Supportato da R&D e produzione esperti, KINTEK offre sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Sia che tu richieda un'uniformità di temperatura rigorosa o velocità di rampa programmabili per preservare l'integrità strutturale, i nostri forni ad alta temperatura offrono l'affidabilità che la tua ricerca richiede.

Pronto a ottimizzare la tua lavorazione termica? Contattaci oggi stesso per consultare i nostri esperti sulla soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Qingyang Wu, Marcus Einert. Soft-templated, mesoporous Co<sub>3</sub>O<sub>4</sub> thin films for electrocatalysis of the oxygen evolution reaction. DOI: 10.1039/d3ma01054f

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come fa un forno da banco ad alta temperatura a garantire la qualità dello strato ceramico? Master CCT per lega Ti6242

- Quali precauzioni di sicurezza elettrica devono essere adottate con una fornace a muffola? Passi Essenziali per Prevenire Scosse Elettriche e Incendi

- Che ruolo svolge un forno a muffola nelle reazioni chimiche? Ottieni una lavorazione termica precisa e priva di contaminazioni

- Quali procedure di manutenzione sono raccomandate per i forni a muffola? Garantire accuratezza e sicurezza nel tuo laboratorio

- Che ruolo svolge un forno a muffola nella produzione di clinker di cemento ad alto contenuto di belite? Ottimizzare la sinterizzazione con un controllo di precisione

- In che modo l'isolamento in un forno a muffola contribuisce alla sua efficienza? Sblocca il risparmio energetico e la precisione

- Quali fattori influenzano la fascia di prezzo dei forni a muffola?Spiegazione dei principali fattori di costo

- Quali sono i vantaggi dell'utilizzo di un forno a muffola? Ottieni un trattamento termico preciso e privo di contaminazioni