Essenzialmente, i film prodotti tramite deposizione chimica da vapore assistita da plasma (PECVD) sono caratterizzati dall'alta qualità, uniformità e prestazioni robuste in una vasta gamma di applicazioni. Il processo guidato dal plasma consente la crescita di film con eccellente adesione, resistenza alla fessurazione e proprietà ottiche ed elettriche controllate con precisione, il tutto operando a temperature significativamente più basse rispetto ai metodi CVD convenzionali.

Il vantaggio distintivo della PECVD è la sua capacità di produrre film versatili e di alta qualità su materiali sensibili alla temperatura. Tuttavia, questo vantaggio a bassa temperatura introduce un compromesso critico: i film spesso contengono un maggiore contenuto di idrogeno e possono essere più suscettibili ai fori di spillo rispetto a quelli cresciuti a temperature più elevate.

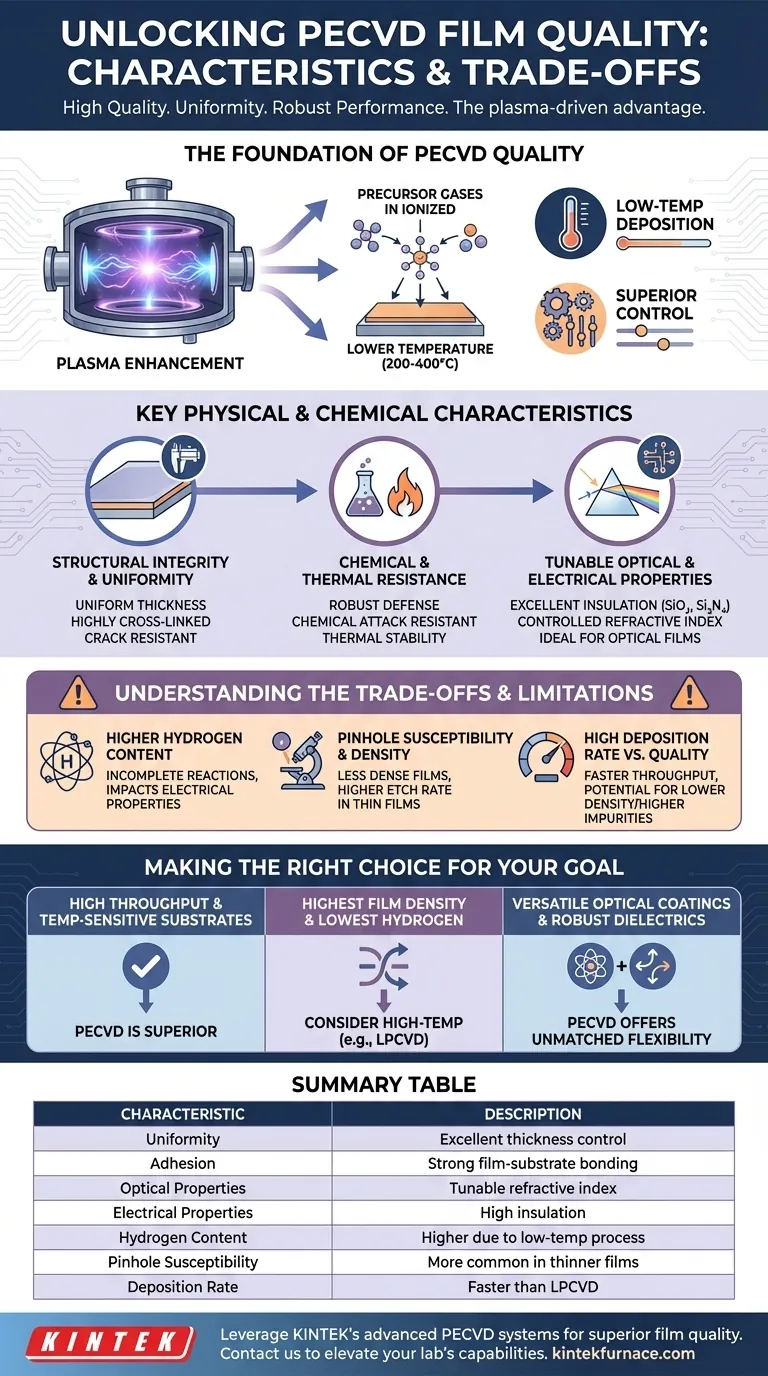

La base della qualità dei film PECVD

Le caratteristiche uniche dei film PECVD derivano direttamente dal suo utilizzo del plasma per energizzare i gas precursori. Questa differenza fondamentale rispetto ai processi guidati termicamente come la CVD a bassa pressione (LPCVD) ne determina le proprietà finali.

Il ruolo del potenziamento al plasma

In un sistema PECVD, un campo elettrico crea un plasma, che è uno stato ad alta energia di gas ionizzato. Questo plasma scompone efficacemente le molecole del gas precursore in specie altamente reattive.

Questa maggiore reattività consente alla deposizione di avvenire a temperature del substrato molto più basse (ad esempio, 200-400°C) rispetto alle alte temperature (600-800°C+) richieste per la CVD tradizionale.

Controllo superiore sulle proprietà del film

Il processo al plasma conferisce agli operatori un controllo eccezionale sul film finale. Regolando con precisione parametri come i flussi di gas, la potenza del plasma, la pressione e la temperatura, è possibile manipolare direttamente le caratteristiche finali del film.

Ciò consente una messa a punto precisa di proprietà come la tensione interna, l'indice di rifrazione e la durezza per soddisfare i requisiti specifici del dispositivo.

Eccellente conformità e copertura

La PECVD fornisce una buona copertura tridimensionale su topografie superficiali complesse. Ciò la rende più efficace rispetto alle tecniche di deposizione a linea di vista, come la deposizione fisica da vapore (PVD), per il rivestimento di strutture intricate presenti nella microelettronica moderna.

Caratteristiche fisiche e chimiche chiave

I film PECVD sono apprezzati per un insieme coerente di proprietà fisiche, chimiche e funzionali desiderabili.

Integrità strutturale e uniformità

I film depositati tramite PECVD sono noti per il loro spessore uniforme su tutto il substrato. Sono anche altamente reticolati, il che contribuisce alla loro integrità strutturale e alla forte resistenza alla fessurazione.

Resistenza chimica e termica

La natura densa e reticolata di questi film li rende altamente robusti. Essi mostrano una resistenza eccezionale agli attacchi chimici e possono sopportare cambiamenti termici significativi senza degradarsi, rendendoli adatti per rivestimenti protettivi.

Proprietà ottiche ed elettriche sintonizzabili

La PECVD è una tecnologia dominante per la fabbricazione di strati ottici e dielettrici. Materiali come l'ossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄) possono essere depositati con un eccellente isolamento elettrico.

Inoltre, la capacità di controllare l'indice di rifrazione rende la PECVD ideale per la creazione di rivestimenti antiriflesso e altri film ottici.

Comprendere i compromessi e i limiti

Nessuna tecnica di deposizione è perfetta. La natura a bassa temperatura della PECVD, sebbene sia un vantaggio primario, introduce anche compromessi specifici che è fondamentale comprendere.

Il problema del contenuto di idrogeno

Poiché i gas precursori (ad esempio, silano, SiH₄) vengono scomposti dall'energia del plasma piuttosto che dal calore estremo, le reazioni chimiche non sono sempre complete. Ciò comporta spesso l'incorporazione di atomi di idrogeno provenienti dai precursori nel film depositato.

Questo contenuto di idrogeno elevato può influire sulle proprietà elettriche e sulla stabilità a lungo termine del film, un fattore che deve essere gestito per le applicazioni elettroniche sensibili.

Fori di spillo e densità del film

I film depositati a temperature più basse tendono ad essere meno densi rispetto alle loro controparti ad alta temperatura. Ciò può portare a una maggiore suscettibilità ai fori di spillo, che sono difetti microscopici che possono compromettere le proprietà di barriera di un film.

Questo effetto è particolarmente evidente nei film più sottili (inferiori a circa 4000 Å) e può comportare un tasso di incisione più elevato rispetto ai film più densi derivanti da processi come la LPCVD.

Alta velocità di deposizione rispetto alla qualità del film

La PECVD offre velocità di deposizione significativamente più elevate rispetto a molti altri metodi, il che è un grande vantaggio per la produttività manifatturiera. Ad esempio, il nitruro di silicio PECVD può essere depositato ordini di grandezza più velocemente che con la LPCVD.

Tuttavia, questa velocità può talvolta comportare il sacrificio del raggiungimento della densità del film più elevata in assoluto e del livello più basso di impurità possibile con processi più lenti e ad alta temperatura.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione richiede il bilanciamento delle esigenze del tuo substrato, dei tuoi obiettivi di prestazione e dei tuoi obiettivi di produzione.

- Se la tua attenzione principale è l'alta produttività e l'elaborazione su substrati sensibili alla temperatura (come polimeri o wafer pre-elaborati): La PECVD è la scelta superiore grazie al suo basso budget termico e alle elevate velocità di deposizione.

- Se la tua attenzione principale è ottenere la massima densità del film in assoluto e il più basso contenuto di idrogeno per uno strato elettronico critico: Un processo ad alta temperatura come la LPCVD potrebbe essere più adatto, supponendo che il substrato possa resistere al calore.

- Se la tua attenzione principale è la creazione di rivestimenti ottici versatili o strati dielettrici robusti: La PECVD offre una combinazione impareggiabile di controllo delle proprietà, efficienza e flessibilità dei materiali.

Comprendendo questo equilibrio tra flessibilità a bassa temperatura e composizione del film, è possibile sfruttare efficacemente la PECVD per raggiungere una vasta gamma di obiettivi avanzati di materiali e dispositivi.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Uniformità | Eccellente controllo dello spessore sui substrati |

| Adesione | Forte legame film-substrato |

| Proprietà ottiche | Indice di rifrazione sintonizzabile per i rivestimenti |

| Proprietà elettriche | Elevato isolamento per gli strati dielettrici |

| Contenuto di idrogeno | Più alto a causa del processo a bassa temperatura |

| Suscettibilità ai fori di spillo | Più comune nei film più sottili |

| Velocità di deposizione | Più veloce della LPCVD, a supporto della produttività |

Sfrutta le eccezionali capacità di R&S e di produzione interna di KINTEK per elevare le capacità del tuo laboratorio con sistemi PECVD avanzati. Le nostre soluzioni per forni ad alta temperatura, inclusi i sistemi CVD/PECVD, sono personalizzate per diversi laboratori, offrendo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Ottieni una qualità del film superiore con un controllo preciso: contattaci oggi per discutere come possiamo migliorare i tuoi processi di ricerca e produzione!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio