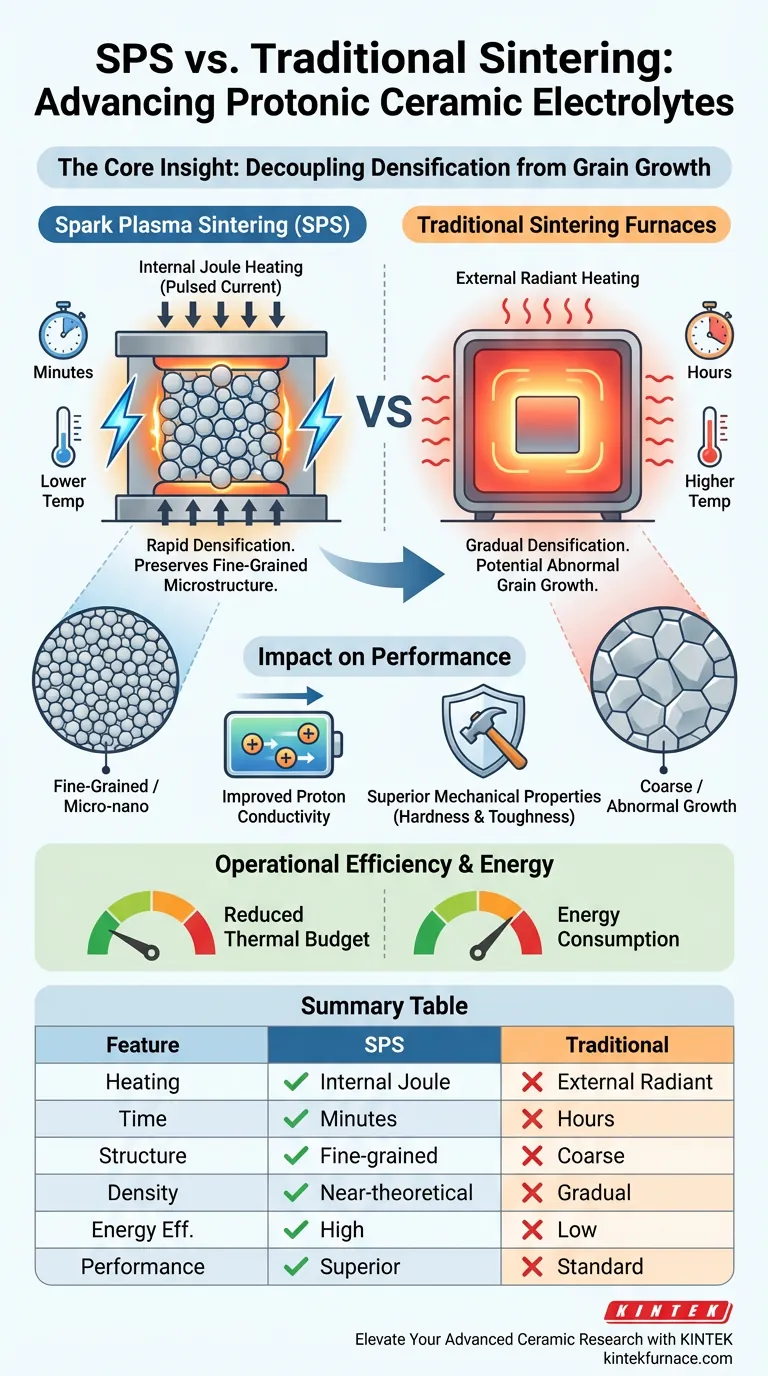

La sinterizzazione a plasma a scintilla (SPS) offre un vantaggio di processo distintivo utilizzando una corrente pulsata ad alta tensione per generare calore e pressione interni simultaneamente. A differenza dei tradizionali metodi di riscaldamento esterni, ciò consente agli elettroliti ceramici protonici di ottenere una rapida densificazione a temperature significativamente più basse.

L'intuizione fondamentale: La caratteristica distintiva dell'SPS è la sua capacità di disaccoppiare la densificazione dalla crescita dei grani. Raggiungendo la densità completa in minuti anziché in ore, il processo preserva una microstruttura a grani fini, fondamentale per massimizzare sia l'integrità meccanica che la conducibilità protonica dell'elettrolita.

Il meccanismo di rapida densificazione

Riscaldamento Joule interno

I forni tradizionali si basano sul trasferimento di calore radiante dall'esterno verso l'interno. Al contrario, l'SPS applica corrente pulsata direttamente al campione e allo stampo. Questo genera riscaldamento Joule e scarica di plasma tra le particelle, creando calore interno immediato.

Applicazione simultanea di pressione

L'SPS integra una pressione meccanica sincrona durante la fase di riscaldamento. Ciò fornisce una forza motrice aggiuntiva per la sinterizzazione, consentendo al materiale di raggiungere una densità quasi teorica attraverso il riarrangiamento delle particelle e il flusso plastico molto più velocemente rispetto ai metodi senza pressione.

Attivazione localizzata

La corrente pulsata fa sì che le temperature nei punti di contatto specifici tra le particelle aumentino in modo significativo rispetto alla temperatura complessiva del campione. Questa energia localizzata facilita il legame delle particelle (o la formazione di fase liquida) senza richiedere che l'intero materiale raggiunga temperature eccessive.

Impatto sulla microstruttura e sulle prestazioni

Inibizione della crescita dei grani

Poiché la velocità di riscaldamento è estremamente elevata e il tempo di mantenimento è molto breve, la finestra per l'incrudimento dei grani è minimizzata. La sinterizzazione tradizionale porta spesso a una crescita anomala dei grani a causa di un'esposizione prolungata ad alte temperature, ma l'SPS "congela" efficacemente la struttura a grani fini in posizione.

Struttura isotropa a grani fini

Il risultato è una ceramica con una microstruttura a grani fini isotropi micro-nano. Per gli elettroliti protonici, questa uniformità strutturale è vitale per prestazioni costanti in tutto il materiale.

Proprietà dell'elettrolita migliorate

Il riferimento primario indica una correlazione diretta tra questa struttura a grani fini e le prestazioni. Un elettrolita denso prodotto tramite SPS presenta una conducibilità protonica migliorata insieme a proprietà meccaniche superiori, come durezza e tenacità alla frattura.

Efficienza operativa ed energia

Budget termico ridotto

Il meccanismo di riscaldamento rapido riduce significativamente la temperatura di sinterizzazione complessiva del bulk richiesta per densificare la ceramica. Questa riduzione del budget termico impedisce la degradazione di componenti volatili spesso presenti in complesse chimiche ceramiche.

Consumo energetico

Rispetto alla sinterizzazione tradizionale senza pressione, l'SPS riduce sostanzialmente il consumo energetico. Il processo elimina la necessità di lunghi cicli di rampa e raffreddamento, concentrando l'energia solo dove e quando è necessaria.

Comprendere le sfumature del processo

Gradienti di temperatura

Sebbene la temperatura del bulk rimanga bassa, la temperatura locale nei punti di contatto delle particelle è estrema. Gli utenti devono comprendere che la temperatura "misurata" dello stampo può differire dalla temperatura microscopica all'interfaccia delle particelle, che guida la fisica della sinterizzazione.

Fare la scelta giusta per il tuo obiettivo

Se stai sviluppando elettroliti ceramici protonici, la scelta tra SPS e metodi tradizionali dipende dai tuoi specifici obiettivi di prestazione:

- Se la tua priorità principale è la conducibilità e la resistenza: Scegli SPS per ottenere una struttura densa e a grani fini che massimizzi il trasporto protonico e la tenacità alla frattura.

- Se la tua priorità principale è la velocità di elaborazione: Scegli SPS per sfruttare le rapide velocità di riscaldamento e i brevi tempi di mantenimento, riducendo i tempi di ciclo da ore a minuti.

- Se la tua priorità principale è la stabilità del materiale: Scegli SPS per sinterizzare a temperature di bulk inferiori, minimizzando il rischio di volatilizzazione o crescita anomala dei grani.

L'SPS fornisce un percorso ad alta precisione per produrre elettroliti robusti e altamente conduttivi che i tradizionali cicli termici semplicemente non possono replicare.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione a plasma a scintilla (SPS) | Forni di sinterizzazione tradizionali |

|---|---|---|

| Meccanismo di riscaldamento | Riscaldamento Joule interno (corrente pulsata) | Riscaldamento radiante esterno |

| Tempo di sinterizzazione | Minuti | Ore |

| Struttura dei grani | A grani fini / Micro-nano (crescita inibita) | Grossolana / Potenziale crescita anomala |

| Densità | Quasi teorica (raggiunta rapidamente) | Densificazione graduale |

| Efficienza energetica | Alta (budget termico basso) | Bassa (lunghi cicli di rampa/raffreddamento) |

| Prestazioni chiave | Conducibilità e tenacità superiori | Proprietà meccaniche/elettriche standard |

Migliora la tua ricerca avanzata sulla ceramica con KINTEK

Sblocca il pieno potenziale dei tuoi elettroliti ceramici protonici con le soluzioni di sinterizzazione ad alta precisione di KINTEK. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi di sinterizzazione a plasma a scintilla (SPS), sottovuoto, CVD e forni a muffola personalizzabili, su misura per le tue esigenze di ricerca uniche. Sia che tu miri a una conducibilità protonica superiore o a un'integrità meccanica ottimizzata, i nostri sistemi forniscono il controllo e l'efficienza richiesti per la scienza dei materiali di prossima generazione.

Pronto a trasformare le capacità del tuo laboratorio? Contatta KINTEK oggi stesso per trovare il forno ad alta temperatura perfetto per la tua applicazione.

Guida Visiva

Riferimenti

- Mengyang Yu, Shenglong Mu. Recent Novel Fabrication Techniques for Proton-Conducting Solid Oxide Fuel Cells. DOI: 10.3390/cryst14030225

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Qual è la necessità di mantenere un ambiente ad alto vuoto durante la sinterizzazione dell'AZ31? Prevenire ossidazione e porosità

- Quale ruolo gioca il rivestimento di nitruro di boro esagonale (h-BN) negli stampi SPS? Proteggi i tuoi utensili e la purezza

- Perché è necessaria una fornace di sinterizzazione a pressatura a caldo sottovuoto per le ceramiche nanocristalline? Preservare la struttura con la pressione

- In che modo il controllo preciso della temperatura in un forno a pressa a caldo sottovuoto influenza la microstruttura dei materiali del sistema Al-Ti? Ottenere un'integrità microstrutturale superiore

- Come le apparecchiature FAST su scala industriale affrontano le sfide di produzione? Ampliate le vostre capacità di sinterizzazione

- Quale ruolo svolge la pressione meccanica applicata dal meccanismo di pressatura a caldo? Ottimizza ora la densificazione

- Qual è il processo di laminazione sottovuoto? Creare componenti compositi resistenti e leggeri

- In che modo il sistema di controllo della temperatura ad alta precisione di un forno di sinterizzazione influenza la microstruttura del nano-rame?