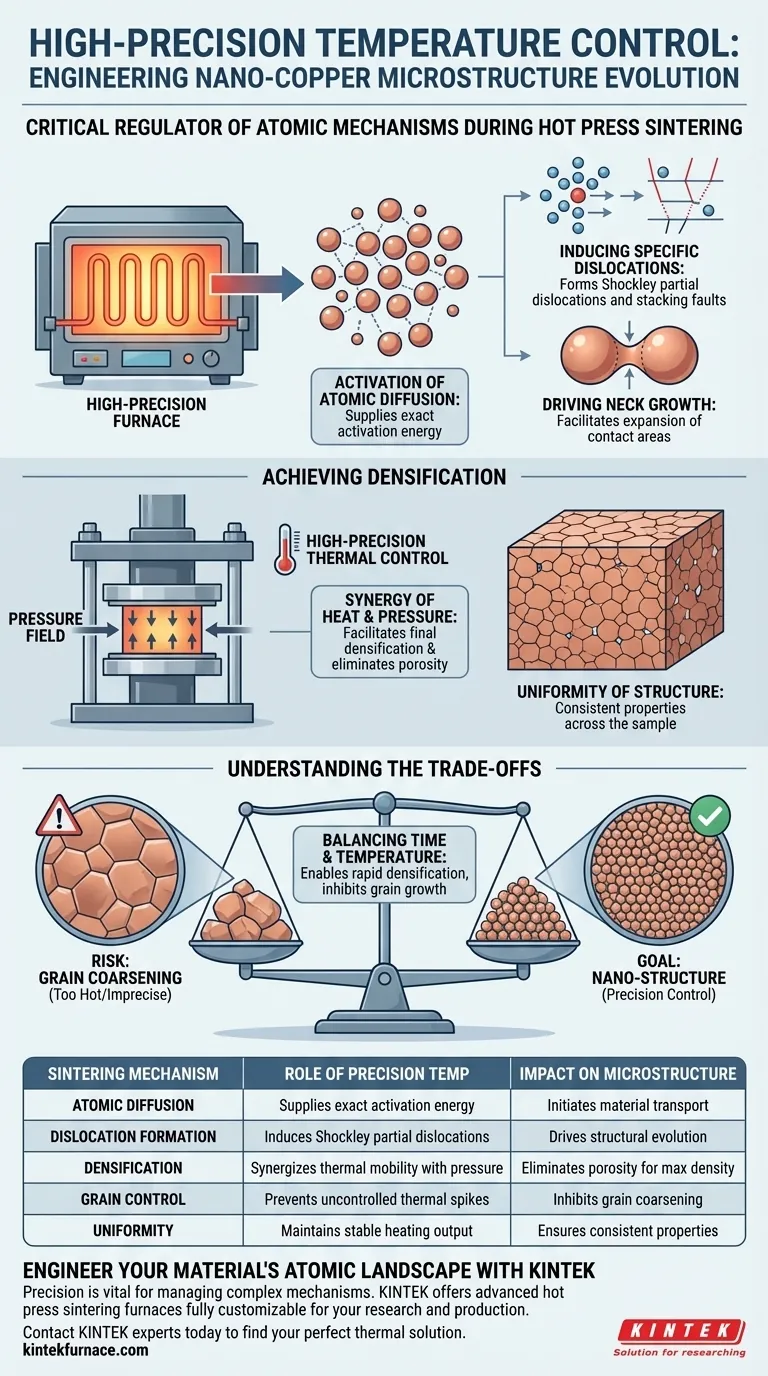

Il controllo della temperatura ad alta precisione funge da regolatore critico dei meccanismi atomici durante la sinterizzazione del nano-rame. Garantisce l'apporto dell'esatta energia di attivazione richiesta per indurre difetti atomici specifici, vale a dire dislocazioni parziali di Shockley e difetti di impilamento, che sono i principali motori del legame tra particelle e della densificazione.

Mantenendo un ambiente termico stabile, il sistema crea le condizioni precise necessarie per la diffusione atomica e lo scorrimento delle dislocazioni. Ciò consente la rapida espansione delle aree di contatto tra le particelle (crescita del collo) prevenendo picchi termici incontrollati che rovinano le strutture su nanoscala.

I Meccanismi dell'Evoluzione Microstrutturale

Attivazione della Diffusione Atomica

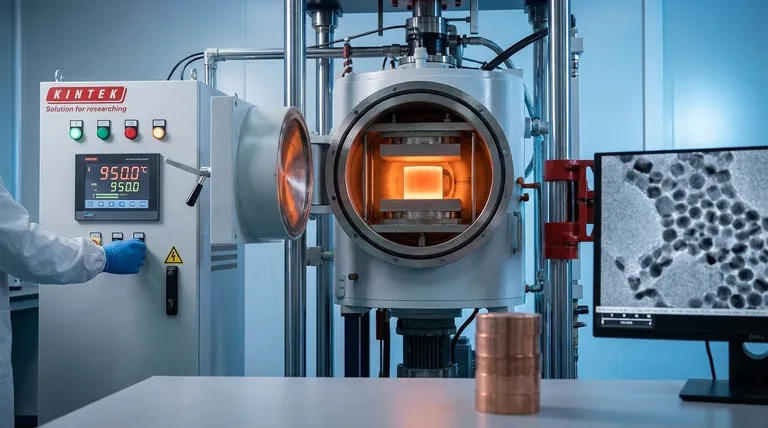

Un forno ad alta precisione fornisce un ambiente stabile ad alta temperatura essenziale per superare la barriera energetica delle reazioni allo stato solido.

Questa stabilità termica fornisce sufficiente energia di attivazione agli atomi di rame. Una volta raggiunta questa soglia energetica, i meccanismi di diffusione atomica e scorrimento delle dislocazioni vengono attivati, consentendo l'inizio del trasporto del materiale.

Induzione di Tipi Specifici di Dislocazioni

La qualità del controllo della temperatura influisce direttamente sul tipo di difetti cristallini formati.

In particolare, un apporto termico preciso induce la formazione di dislocazioni parziali di Shockley e difetti di impilamento. Secondo l'analisi tecnica, questi difetti specifici dominano le fasi iniziali della sinterizzazione, piuttosto che una deformazione casuale o caotica.

Guida alla Crescita del Collo

L'evoluzione della microstruttura è visibile attraverso l'interazione delle particelle di rame.

Le dislocazioni e i difetti di impilamento generati dall'ambiente termico facilitano la crescita dei colli di contatto tra le particelle. Questa espansione dell'area di contatto è la manifestazione fisica del processo di sinterizzazione, che colma le lacune tra le singole nanoparticelle.

Ottenere la Densificazione

La Sinergia di Calore e Pressione

In un sistema di sinterizzazione a pressatura a caldo, la temperatura non agisce isolatamente.

Il controllo termico ad alta precisione facilita il processo di densificazione finale insieme al campo di pressione applicato. Mentre la pressione spinge le particelle l'una contro l'altra, la mobilità atomica indotta termicamente garantisce che si leghino chimicamente ed eliminino la porosità.

Uniformità della Struttura

Le fluttuazioni di temperatura possono portare a una sinterizzazione non uniforme o a difetti localizzati.

Il sistema di monitoraggio, utilizzando sensori e controller di feedback, garantisce che l'uscita dell'elemento riscaldante corrisponda esattamente al valore impostato. Questa coerenza è fondamentale per mantenere una microstruttura uniforme in tutto il campione di rame.

Comprendere i Compromessi

Il Rischio di Ingranulazione

Sebbene le alte temperature siano necessarie per la densificazione, esse rappresentano una minaccia specifica per i nanomateriali: la crescita dei grani.

Se il controllo della temperatura supera il valore impostato o manca di precisione, innesca reazioni di ricristallizzazione e un'eccessiva crescita dei grani. Ciò converte la desiderabile struttura "nano" in una microstruttura grossolana, degradando le proprietà meccaniche del composito finale.

Bilanciare Tempo e Temperatura

Un sistema di pressatura a caldo sottovuoto sfrutta la precisione per bilanciare questi fattori contrastanti.

Consentendo una rapida densificazione alle temperature più basse efficaci, il sistema inibisce la crescita dei grani. Il controllo ad alta precisione è ciò che consente agli operatori di camminare sulla linea sottile tra un legame insufficiente (troppo freddo) e la perdita della nano-struttura (troppo caldo).

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la sinterizzazione del nano-rame, devi allineare la tua strategia termica con i tuoi obiettivi di prestazione del materiale.

- Se il tuo obiettivo principale è la Massima Densità: Dai priorità alla stabilità termica per garantire la generazione continua di dislocazioni parziali di Shockley per l'eliminazione dei vuoti.

- Se il tuo obiettivo principale è Mantenere la Nano-Struttura: Utilizza il controllo di precisione per minimizzare la temperatura e la durata della sinterizzazione per inibire rigorosamente la crescita dei grani.

Il controllo della temperatura ad alta precisione non riguarda solo il riscaldamento; si tratta di applicare chirurgicamente energia per ingegnerizzare il paesaggio atomico del tuo materiale.

Tabella Riassuntiva:

| Meccanismo di Sinterizzazione | Ruolo della Temperatura ad Alta Precisione | Impatto sulla Microstruttura |

|---|---|---|

| Diffusione Atomica | Fornisce l'esatta energia di attivazione | Inizia il trasporto del materiale e il legame tra particelle |

| Formazione di Dislocazioni | Induce dislocazioni parziali di Shockley | Guida la crescita del collo e l'evoluzione strutturale |

| Densificazione | Sinergizza la mobilità termica con la pressione | Elimina la porosità per la massima densità del materiale |

| Controllo dei Grani | Previene picchi termici incontrollati | Inibisce l'ingranulazione per mantenere la struttura su nanoscala |

| Uniformità | Mantiene un'uscita stabile dell'elemento riscaldante | Garantisce proprietà coerenti in tutto il campione |

Ingegnerizza il Paesaggio Atomico del Tuo Materiale con KINTEK

La precisione fa la differenza tra un nano-composito ad alte prestazioni e un esperimento fallito. In KINTEK, comprendiamo che il controllo della temperatura ad alta precisione è vitale per gestire meccanismi atomici complessi come le dislocazioni parziali di Shockley e l'inibizione della crescita dei grani.

Supportato da R&S e produzione di esperti, KINTEK offre sistemi avanzati Muffola, Tubolari, Rotativi, Sottovuoto e CVD, inclusi forni di sinterizzazione a pressatura a caldo ad alte prestazioni. Le nostre soluzioni di laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione, garantendo il raggiungimento della massima densificazione preservando le nano-strutture critiche.

Pronto a elevare la tua scienza dei materiali? Contatta oggi stesso gli esperti KINTEK per trovare la soluzione termica perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali sono i vantaggi di elaborazione dei sistemi SPS per le ceramiche LaFeO3? Raggiungere alta densità con precisione

- Perché è necessario un ambiente ad alto vuoto all'interno di una pressa a caldo per il vetro metallico? Garantire purezza e densità

- Qual è il processo di pressatura a caldo sottovuoto? Ottenere materiali ultra-densi e di elevata purezza

- Quale ruolo chiave svolge un forno a pressatura a caldo sottovuoto nelle leghe ADSC? Raggiungere densità e purezza quasi teoriche

- In che modo la pressatura a caldo migliora le proprietà meccaniche dei materiali? Ottenere resistenza e durata superiori

- Quali sono i vantaggi dell'utilizzo di un forno VHP rispetto al CVD per lo ZnS? Aumenta la resistenza e l'efficienza con la pressatura a caldo sottovuoto

- Come contribuisce un forno a pressa a caldo sottovuoto alla densificazione dei compositi SiC/Al? Raggiungere una porosità quasi nulla

- Quali sono i vantaggi della SPS per gli elettroliti BCZY712? Raggiunge il 98% di densità e una conduttività protonica superiore