Alla base, i forni a muffola (retort furnaces) sono utilizzati per la lavorazione di materiali ad alta temperatura dove il controllo dell'ambiente atmosferico è tanto critico quanto il controllo della temperatura. Le loro applicazioni primarie ruotano attorno al trattamento termico di metalli, ceramiche e polveri in una camera sigillata, o "muffola", per prevenire l'ossidazione e consentire reazioni chimiche specifiche. Questo li rende indispensabili per processi come la ricottura, la sinterizzazione e la brasatura che richiedono elevata purezza del materiale e finiture superficiali specifiche.

La caratteristica distintiva di un forno a muffola non è solo la sua capacità di raggiungere alte temperature, ma la sua capacità di creare un ambiente sigillato e controllato. Questa separazione dall'aria ambiente è ciò che consente la lavorazione avanzata dei materiali che i forni standard non possono ottenere.

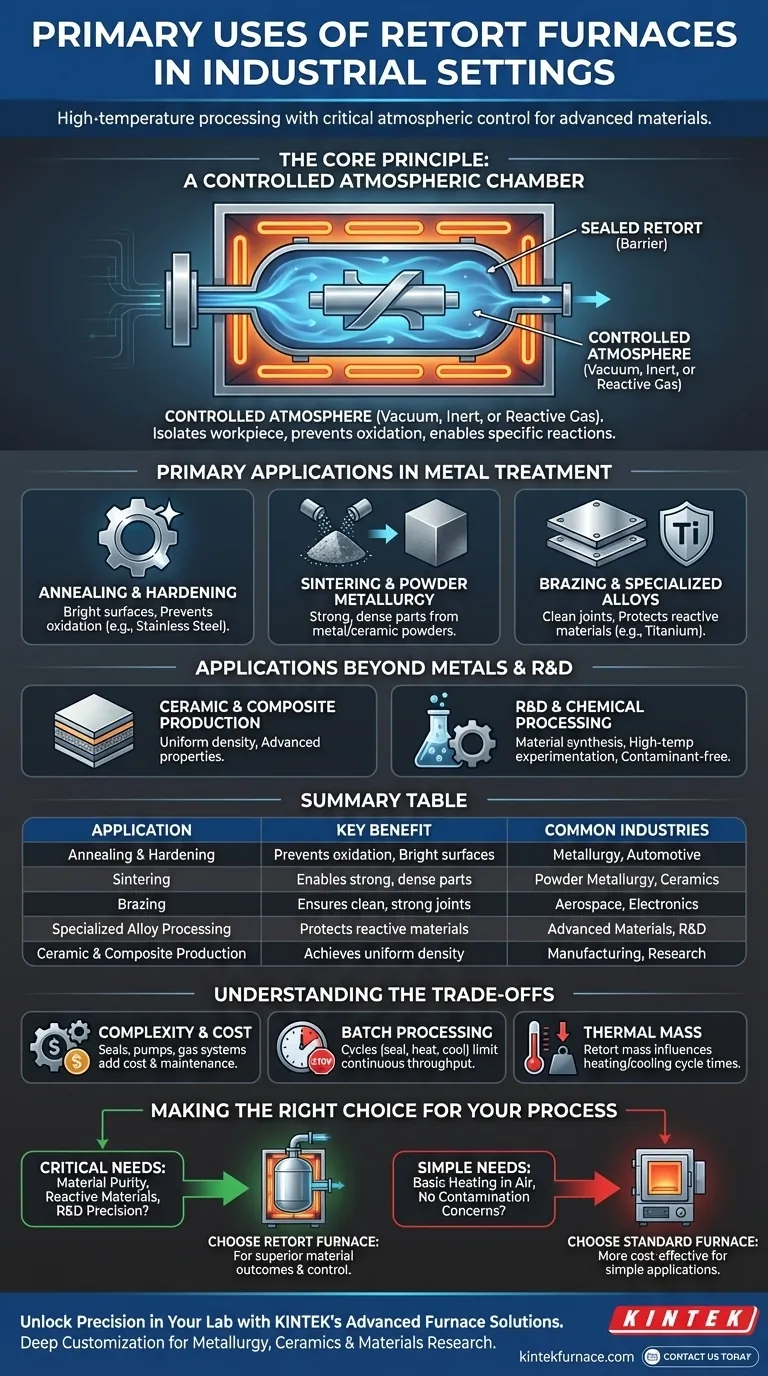

Il Principio Fondamentale: Una Camera Atmosferica Controllata

La chiave per comprendere un forno a muffola è la muffola stessa. Si tratta di un recipiente sigillato, tipicamente realizzato in lega o ceramica ad alta temperatura, che si trova all'interno della camera di riscaldamento principale del forno.

Cosa Ottiene la Muffola

La muffola agisce come una barriera, isolando il pezzo in lavorazione dagli elementi riscaldanti del forno e dall'aria esterna. Questo isolamento è il vantaggio principale del forno.

Consente agli operatori di gestire con precisione l'atmosfera che circonda il materiale. Questo può significare creare un vuoto per rimuovere tutti i gas reattivi o introdurre un gas inerte specifico (come argon o azoto) o persino un gas reattivo per facilitare un processo chimico.

Applicazioni Primarie nel Trattamento dei Metalli

L'uso più comune dei forni a muffola è in metallurgia, dove la qualità della superficie e la purezza del materiale sono fondamentali.

Ricottura e Tempra

I forni a muffola sono ideali per la ricottura brillante di materiali come l'acciaio inossidabile. Processando i pezzi in un'atmosfera inerte, il forno previene l'ossidazione, risultando in una superficie pulita e "brillante" che non richiede pulizia post-processo. Lo stesso principio si applica alla tempra, dove un controllo atmosferico preciso assicura proprietà metallurgiche consistenti.

Sinterizzazione e Metallurgia delle Polveri

La sinterizzazione è il processo di riscaldamento di materiali in polvere al di sotto del loro punto di fusione fino a quando le loro particelle non si legano tra loro. Un forno a muffola fornisce l'ambiente pulito e privo di ossigeno necessario per produrre parti robuste e dense da polveri metalliche o ceramiche senza introdurre impurità.

Brasatura

La brasatura in forno unisce componenti metallici utilizzando un metallo d'apporto con un punto di fusione inferiore. Un'atmosfera controllata è essenziale per garantire che il metallo d'apporto fluisca in modo pulito e crei un giunto forte e privo di vuoti. Un'atmosfera inerte o reattiva previene l'ossidazione dei metalli di base durante il ciclo ad alta temperatura.

Lavorazione di Leghe Specializzate

Materiali altamente reattivi con l'ossigeno, come il titanio, devono essere trattati termicamente sotto vuoto o in un gas inerte puro. Un forno a muffola è uno dei pochi modi per ottenere la purezza atmosferica richiesta per lavorare queste leghe avanzate senza compromettere la loro integrità strutturale.

Applicazioni Oltre i Metalli

La versatilità del controllo atmosferico estende l'uso dei forni a muffola a molti altri materiali e processi avanzati.

Produzione di Ceramiche e Compositi

Proprio come per i metalli in polvere, la sinterizzazione ceramica beneficia notevolmente del riscaldamento uniforme e dell'ambiente controllato di un forno a muffola. Ciò garantisce che il pezzo ceramico finale raggiunga la densità e le proprietà meccaniche desiderate. Viene anche utilizzato nella creazione di materiali compositi avanzati.

Processi Chimici e Materiali

I forni a muffola possono essere utilizzati come reattori chimici ad alta temperatura. Le applicazioni includono la tostatura di polveri per indurre cambiamenti chimici in un materiale e persino il trattamento dei gas di scarico, dove l'ambiente controllato viene utilizzato per elaborare le emissioni.

Il Ruolo nella Ricerca e Sviluppo

I forni a muffola sono un punto fermo nelle università, negli istituti scientifici e nei laboratori industriali per la loro precisione e ripetibilità.

Sperimentazione ad Alta Temperatura

Nello sviluppo di nuovi materiali o nello studio di reazioni chimiche ad alte temperature, un forno a muffola fornisce un ambiente affidabile e privo di contaminanti. Questo lo rende indispensabile per la sintesi di materiali, la sinterizzazione in atmosfera ad alta temperatura e i test fondamentali sulle proprietà dei materiali.

Comprendere i Compromessi

Sebbene potente, un forno a muffola non è sempre la scelta necessaria. Comprendere le sue limitazioni è fondamentale.

Complessità e Costo

La muffola stessa, insieme alle guarnizioni, alle pompe per vuoto e ai sistemi di gestione dei gas richiesti, aggiunge complessità e costi significativi rispetto a un forno ad aria standard. Anche la manutenzione di questi componenti è una considerazione critica.

Processo Batch e Resa

Per loro natura, la maggior parte dei progetti di forni a muffola sono orientati al processo batch. Sigillare la muffola, creare il vuoto, eseguire il ciclo e raffreddare prima di dissigillare può limitare la resa complessiva rispetto ai forni a nastro continuo utilizzati per la produzione ad alto volume.

Massa Termica

La camera della muffola ha una propria massa termica che deve essere riscaldata e raffreddata insieme al carico. Sebbene i design moderni siano altamente efficienti, questo può talvolta influenzare i tempi di ciclo rispetto ai processi in cui i materiali vengono riscaldati direttamente.

Fare la Scelta Giusta per il Vostro Processo

Utilizzate questa guida per determinare se un forno a muffola si allinea alle vostre esigenze tecniche.

- Se il vostro obiettivo primario è la purezza del materiale e la finitura superficiale: Per processi come la ricottura brillante o la brasatura, dove prevenire qualsiasi ossidazione è fondamentale, un forno a muffola è essenziale.

- Se state lavorando con materiali reattivi o avanzati: Per la lavorazione del titanio, dei metalli refrattari o dei materiali in polvere, il controllo atmosferico di un forno a muffola è non negoziabile.

- Se richiedete un ambiente ripetibile per la R&S: Per esperimenti scientifici o lo sviluppo di materiali, la precisione e il controllo offerti da un forno a muffola sono ineguagliabili.

- Se il vostro processo è un semplice riscaldamento ad aria: Per applicazioni di base come la tempra o l'essiccazione dove la contaminazione atmosferica non è un problema, un forno standard più semplice ed economico è lo strumento migliore.

In ultima analisi, la scelta di un forno a muffola è una decisione che privilegia il controllo atmosferico preciso per ottenere risultati superiori sui materiali.

Tabella riassuntiva:

| Applicazione | Vantaggio Chiave | Settori Comuni |

|---|---|---|

| Ricottura e Tempra | Previene l'ossidazione per superfici brillanti | Metallurgia, Automotive |

| Sinterizzazione | Consente parti robuste e dense da polveri | Metallurgia delle Polveri, Ceramiche |

| Brasatura | Garantisce giunti puliti e robusti nei metalli | Aerospaziale, Elettronica |

| Lavorazione di Leghe Specializzate | Protegge materiali reattivi come il titanio | Materiali Avanzati, R&S |

| Produzione di Ceramiche e Compositi | Raggiunge densità e proprietà uniformi | Produzione, Ricerca |

Sblocca la Precisione nel Tuo Laboratorio con le Soluzioni Avanzate di Forni KINTEK

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Muffola, Tubo, Rotanti, Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Che siate in metallurgia, ceramica o ricerca sui materiali, i nostri forni a muffola offrono il controllo atmosferico di cui avete bisogno per risultati superiori.

Contattateci oggi per discutere come le nostre soluzioni su misura possono migliorare i vostri processi e promuovere l'innovazione!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento