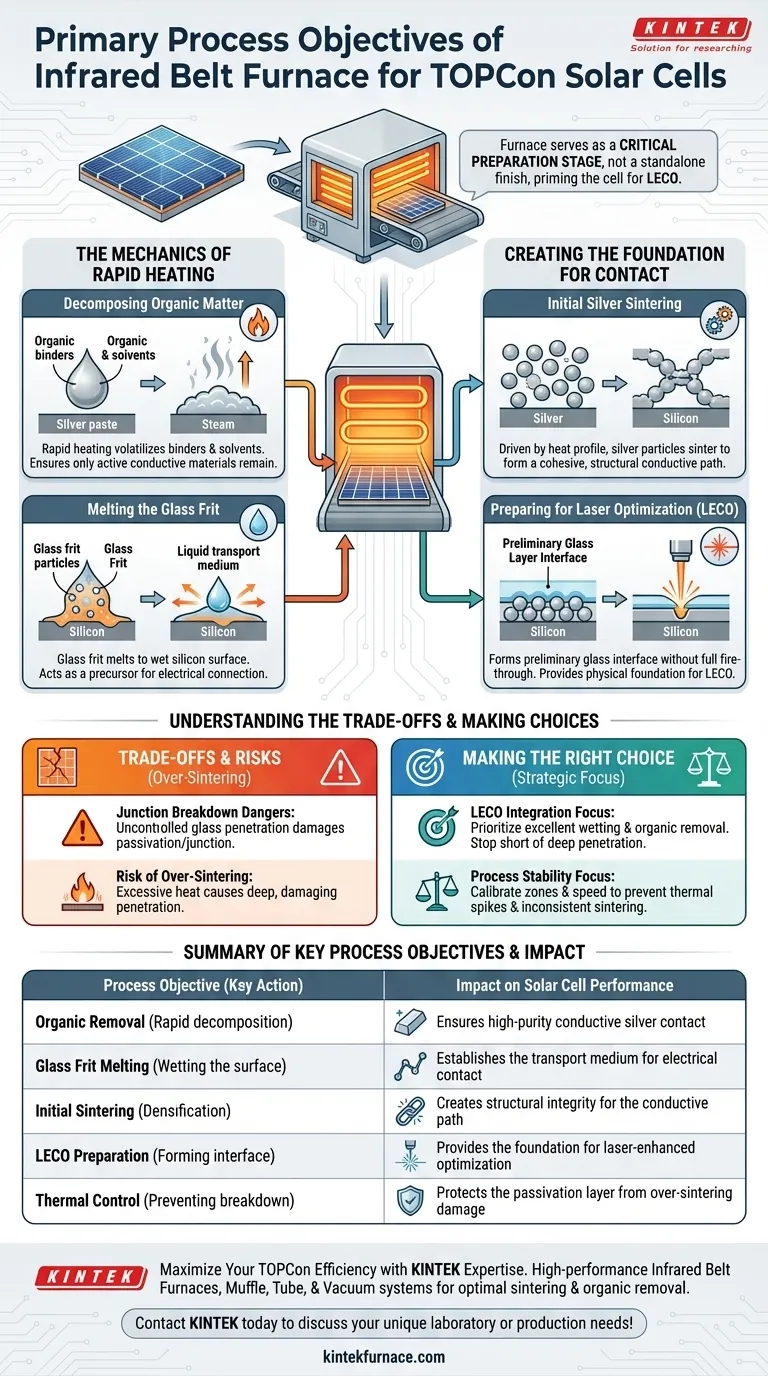

Gli obiettivi principali del processo di utilizzo di un forno a nastro a infrarossi per la preparazione degli elettrodi TOPCon sono la rapida decomposizione dei componenti organici all'interno della pasta d'argento e la contemporanea fusione del frit di vetro per bagnare la superficie del silicio. Questo specifico trattamento termico è progettato per ottenere la sinterizzazione iniziale delle particelle d'argento, creando un'interfaccia preliminare che funge da base fisica per l'ottimizzazione dei contatti successivi.

Il forno a nastro a infrarossi agisce come una fase di preparazione critica piuttosto che come una fase di finitura autonoma. Stabilisce l'interfaccia di vetro necessaria e lo stato di sinterizzazione dell'argento richiesti per abilitare l'ottimizzazione dei contatti potenziata dal laser (LECO), garantendo che la cella sia preparata per prestazioni ad alta efficienza.

La meccanica del riscaldamento rapido

Decomposizione della materia organica

La prima funzione critica del forno è la rimozione dei componenti non metallici.

La pasta d'argento utilizzata per la metallizzazione contiene leganti e solventi organici. Il forno utilizza un processo di riscaldamento rapido per volatilizzare e decomporre efficientemente questa materia organica. Ciò garantisce che rimangano solo i materiali conduttivi attivi per formare l'elettrodo.

Fusione del frit di vetro

Contemporaneamente, il forno deve raggiungere temperature sufficienti per fondere il frit di vetro contenuto nella pasta.

Una volta fuso, questo frit di vetro agisce come mezzo di trasporto. Il suo ruolo principale in questa fase è quello di bagnare efficacemente la superficie del silicio. Questa azione di bagnatura è il precursore dell'instaurazione di un collegamento elettrico tra l'elettrodo metallico e il wafer di silicio.

Creare le fondamenta per il contatto

Sinterizzazione iniziale dell'argento

Oltre a pulire la pasta e fondere il vetro, il forno guida la densificazione iniziale del metallo.

Il profilo termico fa sì che le particelle d'argento inizino a sinterizzarsi, legandosi tra loro per formare un percorso conduttivo coeso. Ciò crea l'integrità strutturale richiesta per il trasporto di corrente attraverso le dita della griglia.

Preparazione per l'ottimizzazione laser (LECO)

Nella moderna lavorazione TOPCon, il forno non è spesso l'ultimo passaggio per la formazione del contatto.

L'obiettivo specifico qui è formare un'interfaccia preliminare di vetro. Stabilendo questo strato senza cuocere completamente la passivazione in modo dannoso, il forno fornisce la "base fisica" richiesta dalla tecnologia di ottimizzazione dei contatti potenziata dal laser (LECO) per finalizzare successivamente il contatto a bassa resistenza.

Comprendere i compromessi

Il rischio di sovra-sinterizzazione

Sebbene il calore sia necessario, un'eccessiva esposizione termica è una modalità di guasto primaria.

Se il profilo di temperatura è troppo aggressivo o la velocità del nastro trasportatore è troppo lenta, il processo rischia la "sovra-sinterizzazione". Ciò si verifica quando la pasta metallica penetra troppo in profondità o aggressivamente nella struttura del silicio.

Pericoli di rottura della giunzione

La sovra-sinterizzazione porta direttamente alla rottura della giunzione.

I dati supplementari indicano che se il frit di vetro penetra nello strato di passivazione in modo incontrollato, può danneggiare la regione di silicio altamente drogata o la giunzione sottostante. Pertanto, è essenziale un controllo preciso del profilo di temperatura per bilanciare un'adeguata bagnatura rispetto alla distruzione della capacità di generazione di tensione della cella.

Fare la scelta giusta per il tuo processo

A seconda della tua specifica strategia di integrazione, la tua attenzione ai parametri del forno cambierà:

- Se la tua attenzione principale è l'integrazione LECO: Dai priorità a un profilo che ottenga un'eccellente bagnatura del vetro e rimozione degli organici, ma che si fermi prima di una penetrazione profonda, lasciando il lavoro più pesante al laser.

- Se la tua attenzione principale è la stabilità del processo: Assicurati che la velocità del nastro trasportatore e le zone di temperatura siano calibrate per prevenire picchi termici che portano a danni alla giunzione o a una sinterizzazione incoerente.

Il successo del forno a nastro a infrarossi risiede nella sua capacità di fornire una base termica precisa, bilanciando la preparazione dei materiali con una rigorosa protezione della struttura del silicio sottostante.

Tabella riassuntiva:

| Obiettivo del processo | Azione chiave | Impatto sulle prestazioni della cella solare |

|---|---|---|

| Rimozione degli organici | Rapida decomposizione di leganti e solventi | Garantisce un contatto in argento conduttivo di elevata purezza |

| Fusione del frit di vetro | Bagnatura della superficie del silicio | Stabilisce il mezzo di trasporto per il contatto elettrico |

| Sinterizzazione iniziale | Densificazione delle particelle d'argento | Crea integrità strutturale per il percorso conduttivo |

| Preparazione LECO | Formazione dell'interfaccia di vetro preliminare | Fornisce la base per l'ottimizzazione potenziata dal laser |

| Controllo termico | Prevenzione della rottura della giunzione | Protegge lo strato di passivazione dai danni da sovra-sinterizzazione |

Massimizza l'efficienza della tua TOPCon con l'esperienza KINTEK

Ottenere il profilo termico perfetto per la metallizzazione delle celle solari TOPCon richiede precisione e affidabilità. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre forni a nastro a infrarossi, forni a muffola, a tubo e sistemi sottovuoto ad alte prestazioni progettati per le rigorose esigenze della ricerca e produzione solare avanzata. Le nostre soluzioni di riscaldamento personalizzabili garantiscono una sinterizzazione e una rimozione degli organici ottimali, proteggendo al contempo le delicate strutture di giunzione.

Pronto a ottimizzare i contatti delle tue celle solari? Contatta KINTEK oggi stesso per discutere le tue esigenze uniche di laboratorio o di produzione!

Guida Visiva

Riferimenti

- Johannes Greulich, Stefan Rein. Microstructure Analysis of Current‐Fired Contacts on TOPCon Layers. DOI: 10.1002/solr.202500197

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Perché è necessario un processo di pre-fusione negli studi di equilibrio di fase? Reimposta il tuo campione per risultati precisi

- Qual è la funzione di un forno da laboratorio nella lavorazione dello ZnO? Ottimizzare l'essiccazione del precursore e prevenire l'agglomerazione

- Qual è la funzione di un forno ad alta temperatura da laboratorio nel pretrattamento della polvere di guscio d'uovo? Ottimizzazione dei compositi AA6061

- Quali sono gli scopi principali dell'utilizzo di un flusso di argon ad alta purezza durante la pirolisi delle membrane CMS? Ottenere risultati di alta purezza

- Qual è la funzione di un forno di essiccazione industriale nella preparazione del catalizzatore ZnZrOx? Garantire un adsorbimento uniforme del precursore metallico

- Quali sono i requisiti delle attrezzature per la sinterizzazione di ceramiche o-LISO? Ottenere una precisione di 1050°C per un'elevata conducibilità

- Quali sono i principali vantaggi dell'utilizzo di un sistema di sintesi idrotermale a microonde? Produzione rapida e uniforme di CNS

- Qual è la funzione di un reattore solvotermico? Ottimizzare la sintesi dei punti polimerici di carbonio (CPD) con precisione di pressione