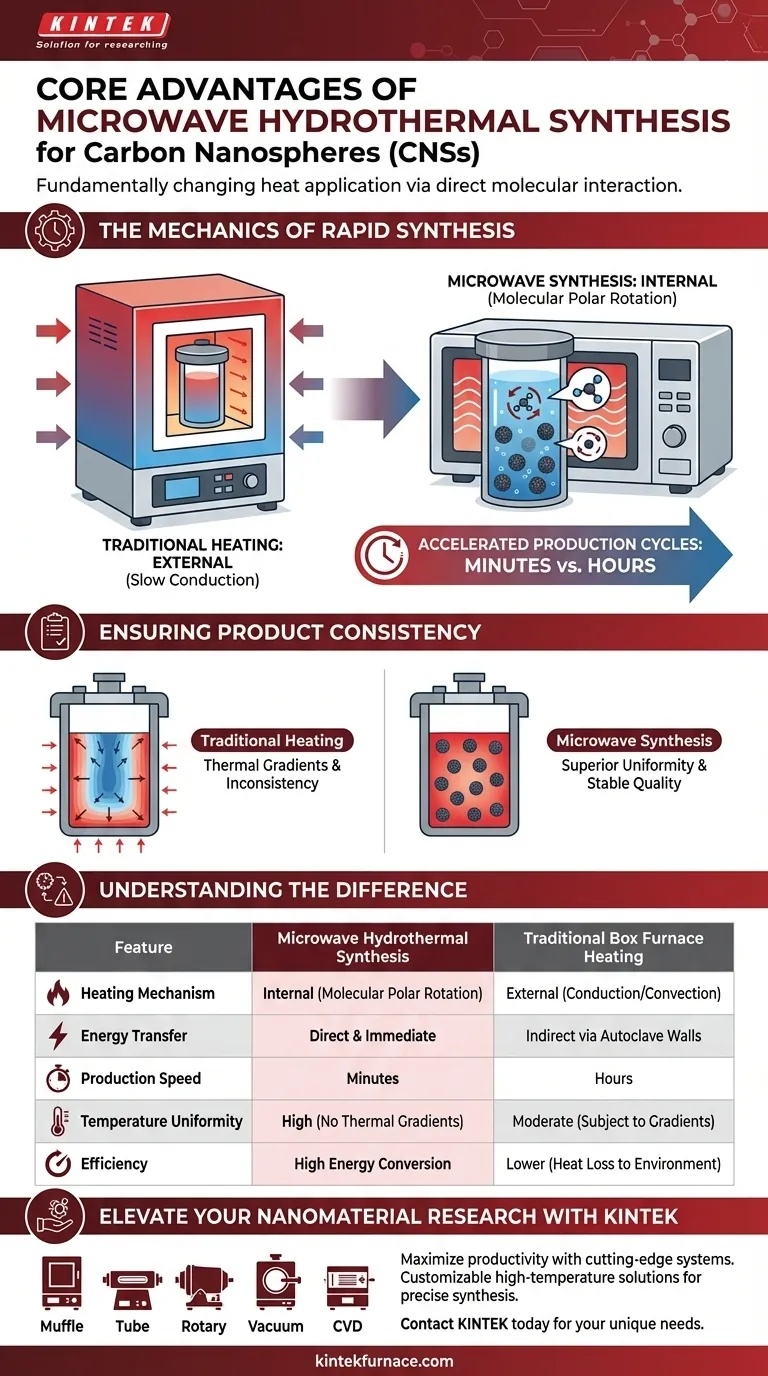

I sistemi di sintesi idrotermale a microonde offrono un netto vantaggio tecnologico nella produzione di nanosfere di carbonio (CNS) modificando fondamentalmente il modo in cui il calore viene applicato alla reazione. Utilizzando la radiazione a microonde per indurre la rotazione polare molecolare, il sistema genera calore direttamente all'interno del liquido anziché fare affidamento sulla conduzione da una fonte esterna. Ciò si traduce in un processo di produzione significativamente più rapido e uniforme rispetto ai metodi tradizionali.

Concetto chiave Il vantaggio principale della sintesi a microonde risiede nel suo meccanismo di trasferimento diretto di energia; riscaldando il liquido di reazione internamente tramite interazione molecolare, elimina i gradienti termici e riduce i tempi di reazione da ore a minuti, garantendo una consistenza superiore nei nanomateriali finali.

La meccanica della sintesi rapida

Trasferimento diretto di energia

A differenza dei metodi convenzionali che riscaldano un recipiente dall'esterno, i sistemi a microonde utilizzano la radiazione a microonde.

Questa radiazione agisce direttamente sul liquido di reazione attraverso un processo noto come rotazione polare molecolare. L'energia viene convertita immediatamente in calore a livello molecolare, garantendo un'elevata efficienza di conversione energetica.

Cicli di produzione accelerati

Il beneficio operativo più immediato è la velocità.

Poiché il meccanismo di riscaldamento è diretto e interno, il sistema di reazione raggiunge la temperatura target molto più rapidamente. Ciò consente di completare le reazioni di sintesi in pochi minuti, riducendo significativamente il ciclo di produzione complessivo rispetto ai metodi idrotermali tradizionali.

Garantire la consistenza del prodotto

Eliminazione dei gradienti di temperatura

Il riscaldamento tradizionale crea spesso zone di temperatura non uniformi: più calde vicino alle pareti, più fredde al centro.

La sintesi a microonde riscalda uniformemente l'intero volume del liquido. Questa uniformità di riscaldamento superiore previene la formazione di gradienti di temperatura che tipicamente portano a incongruenze nel prodotto finale.

Stabilizzazione della qualità

Nella produzione di nanosfere di carbonio, l'uniformità è fondamentale.

Rimuovendo le fluttuazioni termiche, il sistema a microonde previene efficacemente le fluttuazioni della qualità del prodotto. Ciò garantisce che le proprietà strutturali e chimiche delle CNS rimangano costanti durante tutto il lotto.

Comprendere la differenza: microonde vs. riscaldamento tradizionale

I limiti del riscaldamento esterno

Per apprezzare il valore del sistema a microonde, è utile comprendere l'alternativa: il forno a scatola di grado industriale per laboratori.

Come notato nei processi idrotermali standard, un forno a scatola funge da fonte di calore esterna per riscaldare un'autoclave. Sebbene questo metodo fornisca un campo termico stabile (ad esempio, mantenendo 150 °C), si basa sul riscaldamento per conduzione.

Confronto di efficienza

Il metodo del forno a scatola è intrinsecamente più lento perché il calore deve viaggiare dall'aria del forno, attraverso le pareti dell'autoclave e infine nella soluzione.

Sebbene efficace per specifici processi di cristallizzazione (come la formazione di strutture spinello inverse con Cobalto e Zirconio), questo approccio esterno non può eguagliare le rapide velocità di riscaldamento o l'efficienza energetica dell'interazione diretta a microonde utilizzata per la produzione di CNS.

Fare la scelta giusta per il tuo obiettivo

Quando si seleziona una metodologia di sintesi per nanosfere di carbonio, allinea la tua scelta alle tue priorità di produzione:

- Se la tua priorità principale è la velocità di produzione: sfrutta la sintesi a microonde per ridurre i tempi di reazione a pochi minuti tramite riscaldamento molecolare diretto.

- Se la tua priorità principale è l'uniformità del prodotto: utilizza sistemi a microonde per eliminare i gradienti di temperatura e garantire che ogni nanosfera sia sottoposta alle stesse identiche condizioni termiche.

Adottando la sintesi idrotermale a microonde, passi da un processo di riscaldamento passivo a una strategia di produzione attiva a livello molecolare.

Tabella riassuntiva:

| Caratteristica | Sintesi Idrotermale a Microonde | Riscaldamento Tradizionale con Forno a Scatola |

|---|---|---|

| Meccanismo di riscaldamento | Interno (Rotazione Polare Molecolare) | Esterno (Conduzione/Convezione) |

| Trasferimento di energia | Diretto e Immediato | Indiretto tramite pareti dell'autoclave |

| Velocità di produzione | Minuti | Ore |

| Uniformità della temperatura | Alta (Nessun gradiente termico) | Moderata (Soggetta a gradienti) |

| Efficienza | Elevata conversione energetica | Inferiore (Perdita di calore verso l'ambiente) |

Eleva la tua ricerca sui nanomateriali con KINTEK

Massimizza la produttività del tuo laboratorio con i nostri sistemi idrotermali a microonde all'avanguardia. Supportata da R&S e produzione esperte, KINTEK offre sistemi personalizzabili Muffle, Tube, Rotary, Vacuum e CVD, specificamente progettati per soddisfare le rigorose esigenze della sintesi avanzata di nanomateriali.

Sia che tu stia producendo nanosfere di carbonio o strutture di ossido complesse, le nostre soluzioni ad alta temperatura garantiscono la precisione termica che il tuo lavoro merita. Contattaci oggi stesso per trovare il forno personalizzabile perfetto per le tue esigenze uniche e sperimenta il vantaggio KINTEK in precisione e prestazioni.

Guida Visiva

Riferimenti

- Kaihe Lv, Jinsheng Sun. Microwave-Assisted Synthesis of Carbon Nanospheres and Their Application as Plugging Agents for Oil-Based Drilling Fluids. DOI: 10.3390/molecules30030463

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali problemi di processo vengono affrontati utilizzando un modello di forno a trave mobile? Risolvere le sfide dello stress termico delle lastre laminate

- In che modo un sistema di controllo della temperatura ad alta precisione influenza la dimensione delle nanoparticelle? Attivazione del catalizzatore master

- Perché la precisione di un sistema di controllo della temperatura è fondamentale nella brasatura del rame? Assicurare giunti perfetti ogni volta

- Quale ruolo gioca il controllo preciso della temperatura nei test di lisciviazione dei rifiuti nucleari? Garantire valutazioni di sicurezza accurate

- Quali ruoli svolge un forno da laboratorio nella produzione di biochar? Migliorare l'efficienza e l'accuratezza nella lavorazione termica

- Quali sono i vantaggi del carbone attivo nella lavorazione del tantalio? Migliora oggi stesso l'efficienza della tua carburazione

- In che modo gli anelli di raffreddamento influenzano specificamente la distribuzione del campo di temperatura? Approfondimento esperto sulla fusione di cristalli singoli

- Perché un forno sottovuoto è necessario per conservare materiali silicati e solfuri? Garantire la purezza per esperimenti ad alta pressione