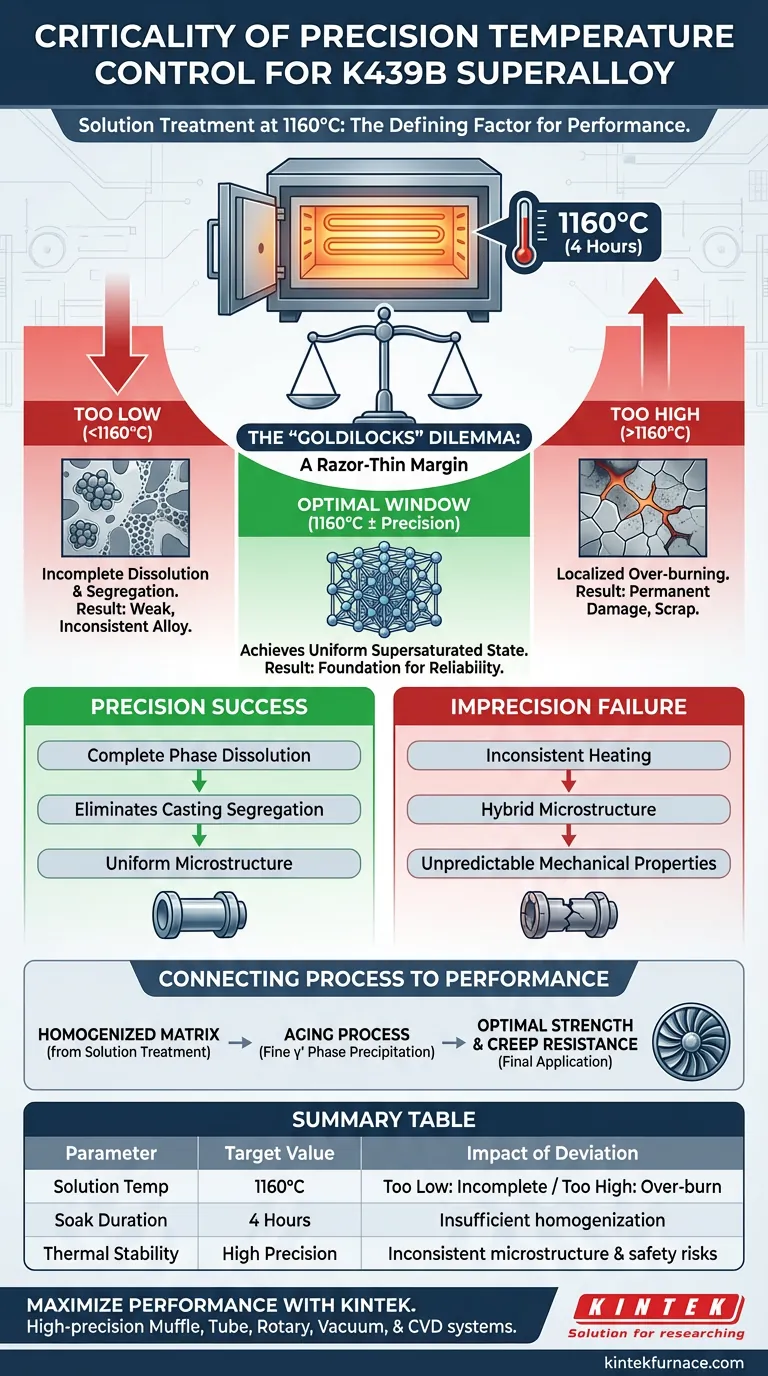

Il controllo preciso della temperatura è il fattore determinante per la lavorazione riuscita della superlega K439B. Durante il trattamento termico di soluzione, il forno deve mantenere un ambiente rigido di 1160°C per quattro ore per sciogliere completamente le fasi di rinforzo nella matrice senza superare la soglia del surriscaldamento localizzato. Questa precisione è l'unico modo per eliminare la segregazione di fusione e preparare la lega per prestazioni meccaniche ottimali.

Concetto chiave Il processo di trattamento termico di soluzione opera con un margine estremamente sottile: la temperatura deve essere sufficientemente alta per omogeneizzare la struttura della lega, ma sufficientemente stabile per evitare danni termici irreversibili. Un forno ad alta precisione funge da salvaguardia, garantendo che il materiale raggiunga uno stato supersaturo uniforme essenziale per il successivo rinforzo.

Il Ruolo Critico della Stabilità Termica

Ottenere la Completa Dissoluzione delle Fasi

L'obiettivo principale del trattamento termico di soluzione è sciogliere completamente le fasi di rinforzo della lega nella matrice. Ciò richiede il mantenimento di una temperatura specifica di 1160°C.

Se la temperatura scende al di sotto di questo valore, la dissoluzione rimane incompleta. Ciò lascia il materiale chimicamente sbilanciato, impedendo la formazione della soluzione solida soprasatura richiesta per le alte prestazioni.

Eliminare la Segregazione di Fusione

Le leghe fuse contengono naturalmente segregazioni, ovvero aree in cui la composizione chimica varia. Il trattamento termico di soluzione è il pulsante di "reset" che elimina queste incongruenze.

L'esposizione termica precisa facilita la diffusione degli elementi, livellando questi gradienti. Ciò crea una struttura omogenea, che è la base per l'integrità strutturale della lega.

I Rischi del Riscaldamento Impreciso

Prevenire il Surriscaldamento Localizzato

Il limite superiore della finestra di temperatura è inflessibile. Se il controllo del forno vacilla e la temperatura aumenta, la lega subisce un surriscaldamento localizzato.

Questo fenomeno comporta la fusione incipiente ai bordi dei grani, che degrada permanentemente il materiale. Una volta verificatosi il surriscaldamento, il componente è spesso irrecuperabile e deve essere scartato.

Evitare Microstrutture Inconsistenti

Le fluttuazioni creano una microstruttura ibrida in cui alcune aree vengono trattate correttamente e altre no.

Questa mancanza di uniformità porta a proprietà meccaniche imprevedibili. In una superlega ad alte prestazioni come la K439B, la prevedibilità è sinonimo di sicurezza.

Collegare Processo e Prestazioni

Preparazione per la Precipitazione

Il trattamento termico di soluzione non è un passaggio isolato; è il prerequisito per i successivi processi di invecchiamento. Stabilisce le basi per la precipitazione di fasi di rinforzo fini e uniformi.

Garantendo che la matrice sia perfettamente omogeneizzata in anticipo, il forno consente la successiva formazione di fasi $\gamma'$ sferiche (come visto nei successivi passaggi di invecchiamento). Se il trattamento termico di soluzione è difettoso, la dimensione e la frazione volumica di queste fasi non possono essere regolate efficacemente in seguito.

Garantire la Resistenza allo Scorrimento

L'obiettivo finale della lavorazione della K439B è ottimizzare la resistenza meccanica e la resistenza allo scorrimento.

Qualsiasi compromesso nella temperatura del trattamento termico di soluzione si ripercuote lungo la catena di produzione. Un trattamento termico di soluzione termicamente accurato garantisce che la lega possa resistere alle rigorose condizioni della sua applicazione finale.

Comprendere i Compromessi

Il Dilemma "Riccioli d'Oro"

Operare a 1160°C presenta un compromesso fondamentale tra omogeneizzazione e integrità strutturale.

Troppo Basso: Si preservano i bordi dei grani ma non si rimuove la segregazione, risultando in una lega debole e inconsistente.

Troppo Alto: Si ottiene una rapida omogeneizzazione ma si rischia un catastrofico surriscaldamento, rendendo il pezzo inutile.

Capacità dell'Attrezzatura vs. Rischio di Processo

I forni standard spesso mancano dei cicli di feedback necessari per mantenere una tolleranza così stretta per un'immersione di quattro ore.

L'utilizzo di attrezzature a bassa precisione aumenta il rischio di "deriva termica". Anche una breve escursione al di fuori dell'intervallo consentito può invalidare l'intero ciclo di trattamento termico.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare il potenziale della K439B, devi allineare le capacità della tua attrezzatura con i tuoi obiettivi metallurgici.

- Se il tuo obiettivo principale è l'omogeneità strutturale: Dai priorità a un forno con controllo a zone multiple per prevenire punti freddi che lasciano intatta la segregazione di fusione.

- Se il tuo obiettivo principale è la riduzione degli scarti: Assicurati che il tuo forno disponga di una protezione contro il surriscaldamento a risposta rapida per prevenire picchi di temperatura che causano il surriscaldamento.

- Se il tuo obiettivo principale sono le prestazioni a valle: Verifica che il tuo trattamento termico di soluzione crei una soluzione solida soprasatura incontaminata per massimizzare l'efficacia dei successivi cicli di invecchiamento.

La precisione a 1160°C non è solo un parametro di processo; è la garanzia dell'affidabilità futura della lega.

Tabella Riassuntiva:

| Parametro di Processo | Valore Target | Impatto della Deviazione |

|---|---|---|

| Temp. di Soluzione | 1160°C | Troppo Basso: Dissoluzione incompleta delle fasi / Troppo Alto: Surriscaldamento localizzato |

| Durata Immersione | 4 Ore | Tempo insufficiente impedisce l'omogeneizzazione chimica |

| Stabilità Termica | Alta Precisione | Le fluttuazioni causano microstrutture inconsistenti e rischi per la sicurezza |

| Obiettivo Primario | Stato Supersaturo | Base per la precipitazione di fini fasi $\gamma'$ durante l'invecchiamento |

Massimizza le Prestazioni della Tua Superlega con KINTEK

La precisione a 1160°C fa la differenza tra un componente ad alte prestazioni e un pezzo scartato. Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alta precisione progettati per soddisfare i rigorosi requisiti di stabilità termica della lavorazione della superlega K439B.

I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per eliminare la deriva termica e garantire un riscaldamento uniforme per le tue esigenze di ricerca o produzione uniche. Non compromettere l'integrità metallurgica: contatta oggi i nostri esperti per trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Yidong Wu, Xidong Hui. Evolution of Stress Rupture Property for K439B Superalloy During Long-Term Thermal Exposure at 800 °C. DOI: 10.3390/met14121461

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Qual è la funzione principale di una glove box inerte ad alta purezza? Garantire il successo nei sistemi di sali fusi LiF-BeF2

- In che modo il controllo preciso della temperatura influisce sulla morfologia dei cristalli SC-NMNO? Padroneggia i campi termici per grani di alta qualità

- Perché è necessario un controllo preciso della temperatura al di sotto dei 1700°C per il beta-SiC? Padroneggia la tua sintesi di carburo di silicio cubico

- Perché il gas argon è preferito ad altri gas inerti? Scopri il suo equilibrio ottimale per l'uso industriale

- Perché il vetro frantumato viene utilizzato come agente sigillante durante la silicioizzazione? Ottimizza la purezza delle tue reazioni ad alta temperatura

- Qual è il ruolo di un sistema di riscaldamento di precisione nella sintesi HEA? Raggiungere l'uniformità atomica a 220 °C

- Quale ruolo svolge il mezzo di impacchettamento nel processo di borurazione in polvere allo stato solido? Migliorare la durezza dei metalli ad alte temperature

- Quale ruolo svolge un impianto di laboratorio nello stabilire il bilancio di massa per un'operazione di cokeria? Aumenta l'efficienza.