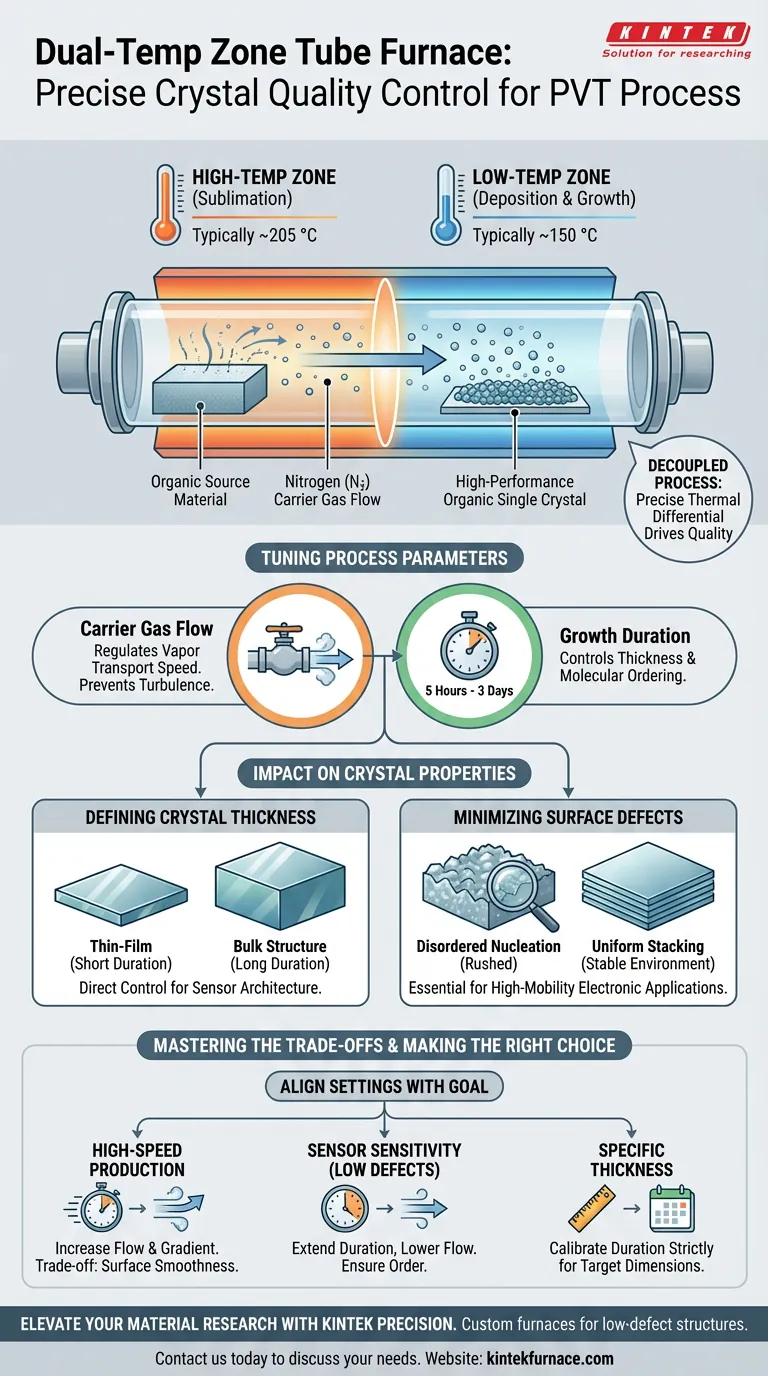

Un forno tubolare a doppia zona di temperatura agisce come regolatore preciso dell'ambiente di cristallizzazione. Controlla la qualità dei cristalli stabilendo un gradiente di temperatura stabile che guida la sublimazione in una zona calda (tipicamente 205 °C) e la deposizione controllata in una zona più fredda (tipicamente 150 °C). Gestendo questo gradiente insieme al flusso del gas vettore di azoto e alla durata della crescita, il sistema detta lo spessore specifico e la densità dei difetti superficiali dei cristalli organici finali.

Concetto chiave Ottenere cristalli organici singoli ad alte prestazioni richiede la separazione dell'evaporazione della sorgente dalla crescita del cristallo. Il forno a doppia zona di temperatura realizza questo mantenendo un differenziale termico preciso, consentendo di regolare la velocità di trasporto del vapore per soddisfare specifici requisiti del sensore, che vanno da film ultrasottili a strutture spesse e a basso difetto.

Il meccanismo di controllo della temperatura

Stabilire il gradiente termico

Il meccanismo fondamentale del forno è la creazione di due distinti ambienti termici all'interno di un unico sistema sigillato.

Nella zona ad alta temperatura, il materiale organico grezzo viene riscaldato al suo punto di sublimazione, comunemente intorno ai 205 °C. Questo cambiamento di fase converte il materiale sorgente solido in vapore senza raggiungere temperature che degraderebbero i delicati composti organici.

Controllo della nucleazione e della crescita

Il vapore migra verso la zona a bassa temperatura, che viene mantenuta a una temperatura più bassa, tipicamente intorno ai 150 °C.

Questa temperatura più bassa fa sì che il vapore diventi soprassaturo e cristallizzi (nuclei) su un substrato. Mantenendo questa zona a una temperatura rigorosamente controllata, il forno garantisce che la cristallizzazione avvenga a una velocità costante e gestibile, piuttosto che a una corsa caotica.

Regolazione dei parametri di processo

Regolazione del flusso del gas vettore

Mentre la temperatura crea il potenziale di movimento, il gas vettore (specificamente l'azoto in questo contesto) agisce come veicolo.

Regolando la portata dell'azoto, il forno controlla la velocità con cui il vapore sublimato raggiunge la zona di crescita. Una regolazione precisa del flusso impedisce turbolenze che potrebbero introdurre irregolarità strutturali nel reticolo cristallino.

Gestione della durata della crescita

La configurazione a doppia zona consente un'estrema flessibilità nei tempi di crescita, che vanno da 5 ore a 3 giorni.

Brevi durate sono sufficienti per strutture più sottili, mentre sessioni di più giorni consentono l'organizzazione lenta e metodica delle molecole richieste per cristalli più spessi e ad alta purezza.

Impatto sulle proprietà dei cristalli

Definizione dello spessore del cristallo

La combinazione di flusso di gas, differenziale di temperatura e tempo conferisce agli operatori il controllo diretto sulle dimensioni fisiche del prodotto.

È possibile modificare queste variabili per produrre cristalli con spessori specifici su misura per diverse architetture di sensori, assicurando che il materiale si adatti al dispositivo piuttosto che costringere il dispositivo ad adattarsi al materiale.

Minimizzazione dei difetti superficiali

I sensori ad alte prestazioni richiedono cristalli con una densità minima di difetti a gradino superficiale.

Il forno a doppia zona minimizza questi difetti mantenendo un ambiente stabile. Quando il gradiente di temperatura è costante, l'impilamento molecolare è uniforme, con conseguente topografia superficiale più liscia essenziale per applicazioni elettroniche ad alta mobilità.

Comprendere i compromessi

Sebbene un forno a doppia zona di temperatura offra alta precisione, richiede il bilanciamento di variabili concorrenti.

Velocità vs. Qualità Aumentare il gradiente di temperatura o il flusso di gas può accelerare il trasporto del materiale, accorciando efficacemente il ciclo di produzione. Tuttavia, affrettare il processo porta spesso a nucleazione disordinata e a densità di difetti più elevate, compromettendo le prestazioni elettroniche del cristallo.

Sensibilità termica I materiali organici sono molto più sensibili al calore rispetto ai metalli o alle ceramiche inorganiche. Se la zona ad alta temperatura supera anche leggermente il punto di sublimazione specifico del composto organico, il materiale può decomporsi anziché sublimare, rovinando il lotto.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità di un forno a doppia zona di temperatura, devi allineare le tue impostazioni con il tuo obiettivo finale specifico.

- Se il tuo obiettivo principale è la produzione ad alta velocità: Aumenta la portata del gas vettore e allarga leggermente il gradiente di temperatura per accelerare il trasporto del vapore, accettando un potenziale compromesso sulla levigatezza superficiale.

- Se il tuo obiettivo principale è la sensibilità del sensore (bassi difetti): Estendi la durata della crescita all'intervallo completo di 3 giorni e riduci la portata del gas per garantire l'impilamento molecolare più lento e ordinato possibile.

- Se il tuo obiettivo principale è uno spessore specifico: Calibra rigorosamente la durata della crescita; usa tempi più brevi per applicazioni a film sottile e durate più lunghe per requisiti di cristallo sfuso.

Padroneggiando l'interazione tra il gradiente termico e il flusso del gas vettore, trasformi il forno da un semplice riscaldatore a uno strumento di precisione per l'ingegneria dei materiali.

Tabella riassuntiva:

| Parametro | Zona Alta Temperatura (Sublimazione) | Zona Bassa Temperatura (Deposizione) | Impatto sulla qualità |

|---|---|---|---|

| Temperatura | Tipicamente 205 °C | Tipicamente 150 °C | Definisce la soprassaturazione e la velocità di nucleazione |

| Gas vettore | Controllo del flusso di azoto | Controllo del flusso di azoto | Previene turbolenze e irregolarità strutturali |

| Durata | Da 5 ore a 3 giorni | Da 5 ore a 3 giorni | Controlla lo spessore del cristallo e l'impilamento molecolare |

| Focus | Evaporazione della sorgente | Cristallizzazione controllata | Minimizza la densità dei difetti a gradino superficiale |

Eleva la tua ricerca sui materiali con la precisione KINTEK

Ottenere il gradiente termico perfetto è fondamentale per i cristalli organici singoli ad alte prestazioni. KINTEK fornisce sistemi all'avanguardia di forni tubolari, muffole, rotativi e CVD sottovuoto, tutti progettati con precisione per la R&S e la produzione esperta. I nostri forni a doppia zona di temperatura sono completamente personalizzabili per soddisfare le tue specifiche esigenze di sublimazione e deposizione, garantendo strutture a basso difetto e prestazioni ottimizzate del sensore.

Pronto a perfezionare il tuo processo di cristallizzazione? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati con il nostro team tecnico.

Guida Visiva

Riferimenti

- Bin Lü, Tao He. High Sensitivity and Ultra‐Broad‐Range NH<sub>3</sub> Sensor Arrays by Precise Control of Step Defects on The Surface of Cl<sub>2</sub>‐Ndi Single Crystals. DOI: 10.1002/advs.202308036

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Qual è la necessità dell'ambiente di idrogeno a 500 °C fornito da un forno a riduzione tubolare? Attivazione del catalizzatore master

- Quali sono le caratteristiche fisiche di un forno a grafite utilizzato nelle misurazioni di assorbimento atomico? Scopri il suo design per l'analisi di tracce ultra-basse

- Cos'è la devetrificazione nei tubi di quarzo? Comprendere le sue cause e i rischi per la sicurezza del forno

- Perché è necessario mantenere il vuoto all'interno del tubo? Per consentire un flusso controllato di elettroni

- Che ruolo svolge un forno tubolare nella preparazione del carbonio primitivo di scorza di pomelo (PPC)? Master Precision Pyrolysis

- Quali condizioni fisiche fornisce un forno tubolare per i catalizzatori core-shell? Riduzione di precisione e controllo SMSI

- Come contribuisce un forno tubolare ad alta temperatura alla sinterizzazione a controllo atmosferico delle ferrite di Mn-Zn?

- Quali sono le condizioni operative standard per un forno tubolare ad alta temperatura? Padroneggiare la fase di carbonizzazione