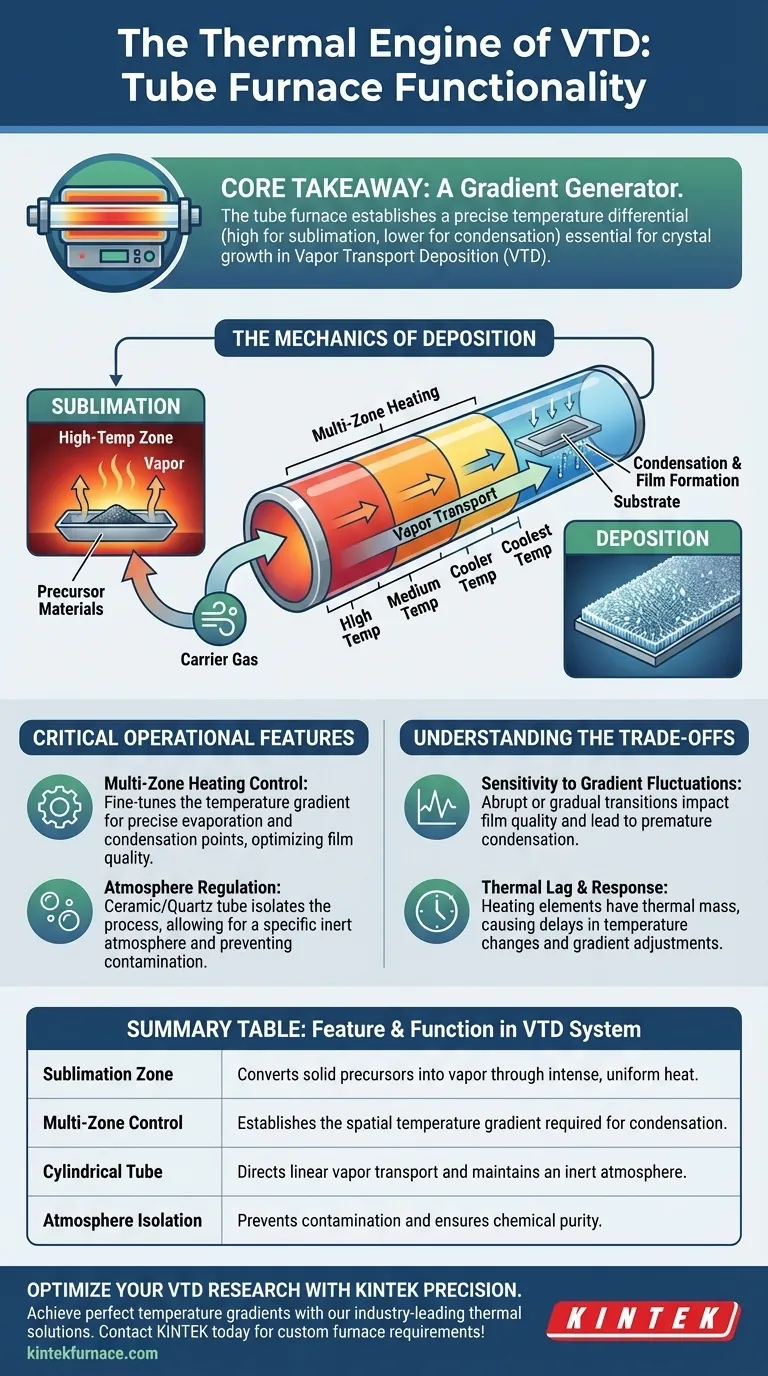

Il forno tubolare funge da motore termico di un sistema di deposizione a trasporto di vapore (VTD). Il suo ruolo principale è creare un ambiente controllato che converte i materiali precursori solidi in vapore attraverso la sublimazione. Mantenendo zone di riscaldamento distinte, guida il movimento di questo vapore verso un substrato per la successiva condensazione e formazione del film.

Concetto chiave Il forno tubolare non è semplicemente un elemento riscaldante; è un generatore di gradienti. La sua funzione critica è stabilire un differenziale di temperatura preciso: calore elevato per vaporizzare la sorgente e calore inferiore per condensarlo su un substrato, che è il meccanismo fondamentale che consente la crescita cristallina nella VTD.

La meccanica della deposizione

Sublimazione dei precursori

La prima fase del processo VTD avviene nelle zone ad alta temperatura del forno. Qui, il forno applica un calore intenso e uniforme ai materiali precursori solidi.

Questa energia termica fa sublimare i materiali, facendoli passare direttamente dallo stato solido a quello di vapore. Senza questa capacità di raggiungere e mantenere specifiche temperature di volatilizzazione, il processo di deposizione non può iniziare.

Creazione del gradiente di temperatura spaziale

Il contributo tecnico più critico del forno tubolare è la creazione di un gradiente di temperatura spaziale. Il sistema non mantiene un'unica temperatura uniforme lungo l'intera lunghezza del tubo.

Invece, il forno è configurato per mantenere il materiale sorgente a una temperatura elevata mentre il substrato è posizionato in una zona relativamente più fredda. Questo differenziale è essenziale per gestire la velocità con cui il materiale vaporizza e si deposita successivamente.

Facilitazione del trasporto di vapore

Mentre il gas vettore fornisce la forza motrice, il design fisico del tubo del forno dirige il flusso. La geometria cilindrica assicura che il vapore si muova linearmente dalla zona di generazione calda alla zona di deposizione più fredda.

Il forno mantiene le condizioni termiche necessarie per mantenere il vapore sospeso nel gas vettore fino a quando non raggiunge il substrato bersaglio.

Caratteristiche operative critiche

Controllo del riscaldamento multizona

Per ottenere il gradiente necessario, i forni tubolari VTD utilizzano spesso configurazioni di riscaldamento multizona. Ciò consente agli operatori di impostare profili di temperatura indipendenti per diverse sezioni del tubo.

Regolando queste zone, è possibile controllare con precisione dove avviene l'evaporazione e dove inizia esattamente la condensazione, ottimizzando la qualità della cristallizzazione del film.

Regolazione dell'atmosfera

Il tubo in ceramica o quarzo all'interno del forno funge da camera di isolamento. Consente al processo di svolgersi in un'atmosfera specifica, solitamente un gas vettore inerte, escludendo contaminanti esterni.

Questo isolamento è vitale per la sintesi dei materiali, garantendo che la composizione chimica del film depositato rimanga pura e non influenzata dall'ambiente circostante.

Comprensione dei compromessi

Sensibilità alle fluttuazioni del gradiente

L'efficacia di un sistema VTD dipende fortemente dalla stabilità del gradiente di temperatura. Se la transizione da caldo a freddo è troppo brusca o troppo graduale, la qualità del film ne risentirà.

Profili termici inaccurati possono portare a una condensazione prematura sulle pareti del tubo anziché sul substrato, con conseguente spreco di materiale e scarse velocità di deposizione.

Ritardo termico e risposta

I forni tubolari elettrici si basano su elementi riscaldanti e isolamento che hanno massa termica. Ciò può comportare un ritardo quando si modificano le impostazioni di temperatura.

Gli operatori devono tenere conto di questo ritardo termico quando progettano i profili di temperatura, poiché rapidi cambiamenti nel gradiente sono spesso difficili da ottenere istantaneamente.

Fare la scelta giusta per il tuo obiettivo

Per selezionare la configurazione del forno corretta per la tua applicazione VTD, considera i tuoi specifici requisiti di cristallizzazione:

- Se il tuo obiettivo principale è lo spessore preciso del film: Dai priorità a un forno con controller multizona avanzati per ottimizzare il gradiente di temperatura e la velocità di condensazione.

- Se il tuo obiettivo principale è la purezza del materiale: Assicurati che il materiale del tubo del forno (ad esempio, ceramica o quarzo ad alta purezza) sia chimicamente compatibile con i tuoi precursori per prevenire la contaminazione incrociata.

- Se il tuo obiettivo principale è la ripetibilità del processo: Cerca un isolamento di alta qualità e strumentazione digitale che minimizzi le fluttuazioni termiche tra le esecuzioni.

Il successo della tua deposizione a trasporto di vapore dipende interamente dalla capacità del forno di mantenere un profilo termico stabile, ripetibile e preciso.

Tabella riassuntiva:

| Caratteristica | Funzione nel sistema VTD |

|---|---|

| Zona di sublimazione | Converte i precursori solidi in vapore attraverso un calore intenso e uniforme. |

| Controllo multizona | Stabilisce il gradiente di temperatura spaziale richiesto per la condensazione. |

| Tubo cilindrico | Dirige il trasporto lineare di vapore e mantiene un'atmosfera inerte. |

| Isolamento dell'atmosfera | Previene la contaminazione e garantisce la purezza chimica del film depositato. |

Ottimizza la tua ricerca VTD con la precisione KINTEK

Ottenere il gradiente di temperatura perfetto è la differenza tra un'esecuzione fallita e un film cristallino di alta qualità. KINTEK fornisce le soluzioni termiche leader del settore necessarie per una deposizione a trasporto di vapore di successo.

Supportati da R&S esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu abbia bisogno di riscaldamento multizona per un controllo preciso del gradiente o di configurazioni di tubi al quarzo speciali, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di sintesi dei materiali.

Pronto a elevare il tuo processo di deposizione dei materiali? Contatta KINTEK oggi stesso per discutere i requisiti del tuo forno personalizzato!

Guida Visiva

Riferimenti

- Dachang Liu. Vapor Transport Deposition Technology for Perovskite Films. DOI: 10.1002/admi.202500064

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cosa rende versatili i forni tubolari? Sbloccare la precisione nella lavorazione dei materiali

- Quale ruolo svolge un forno a tubo sotto vuoto nella preparazione del biochar di paglia di grano? Pirolisi controllata avanzata

- Quali sono gli usi comuni dei forni a tubo? Riscaldamento di precisione per la sintesi e il controllo dei materiali

- Come un forno a tubo facilita la crescita di strati di ossido controllati sull'acciaio al carbonio X70? Precisione ingegneristica

- I forni a tubo diviso possono essere utilizzati sia in orientamento orizzontale che verticale? Massimizza l'efficienza del tuo laboratorio con una configurazione flessibile

- Qual è lo scopo di un motore passo-passo dotato di riduttore 100:1 in un forno tubolare? Ottenere un controllo di precisione

- Come fa un forno tubolare a facilitare la trasformazione del legno naturale in un vettore di legno carbonizzato? Padroneggia la pirolisi

- Quali sono le opzioni di configurazione disponibili per i forni tubolari split? Personalizzare per un controllo preciso della temperatura e dell'atmosfera