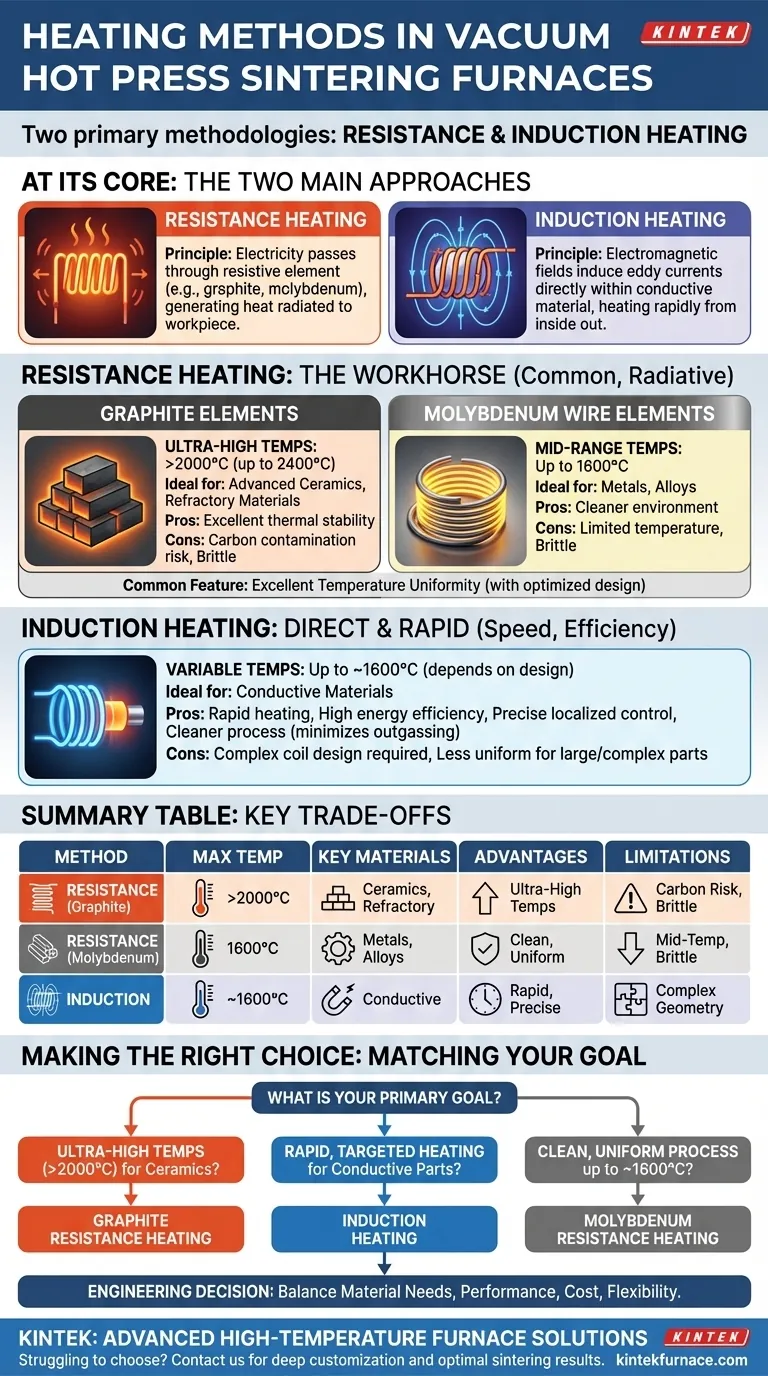

Alla base, un forno di sinterizzazione a pressa a caldo sottovuoto utilizza principalmente due distinte metodologie di riscaldamento: il riscaldamento a resistenza e il riscaldamento a induzione. Il riscaldamento a resistenza genera calore facendo passare una corrente elettrica attraverso un elemento resistivo, come grafite o filo di molibdeno, che poi irradia calore al pezzo. Il riscaldamento a induzione utilizza campi elettromagnetici per generare calore direttamente e rapidamente all'interno del materiale conduttivo stesso.

La scelta tra i metodi di riscaldamento non riguarda quale sia universalmente superiore, ma quale sia strategicamente allineato con il tuo materiale specifico, la temperatura di lavorazione richiesta e la sensibilità alla contaminazione. Comprendere questa relazione è la chiave per una sinterizzazione di successo.

I principali metodi di riscaldamento spiegati

Il metodo di riscaldamento è il cuore del forno, influenzando direttamente il tempo di lavorazione, l'uniformità della temperatura e le proprietà finali del tuo componente. I due approcci principali soddisfano diverse esigenze operative.

Riscaldamento a resistenza: Il metodo di riferimento

Il riscaldamento a resistenza è il metodo più comune, basato sul semplice principio di far passare l'elettricità attraverso un materiale che resiste al flusso, generando calore. Questo calore viene poi irradiato in tutta la camera del forno.

Il materiale specifico utilizzato per l'elemento riscaldante è una decisione cruciale.

Elementi in grafite

La grafite è la scelta preferita per raggiungere temperature ultra-elevate, spesso superiori a 2000°C e fino a 2400°C. La sua eccellente stabilità termica la rende ideale per la sinterizzazione di ceramiche avanzate e altri materiali refrattari.

Elementi in filo di molibdeno

Il molibdeno (spesso come filo di molibdeno) è utilizzato per applicazioni a temperature intermedie, tipicamente fino a 1600°C. Il suo vantaggio principale è quello di fornire un ambiente di riscaldamento più pulito rispetto alla grafite, che può introdurre carbonio.

Riscaldamento a induzione: Diretto e rapido

Il riscaldamento a induzione opera su un principio completamente diverso. Utilizza una bobina di induzione per creare un potente campo elettromagnetico alternato attorno al pezzo.

Questo campo induce correnti elettriche (correnti parassite) direttamente all'interno del materiale conduttivo, facendolo riscaldare rapidamente dall'interno verso l'esterno. Questo è spesso chiamato riscaldamento a media frequenza nelle specifiche tecniche.

Il vantaggio chiave qui è la velocità e l'efficienza, poiché l'energia viene trasferita direttamente alla parte anziché riscaldare prima l'intera camera del forno.

Abbinare il metodo alle tue esigenze operative

La selezione del sistema di riscaldamento giusto richiede un equilibrio tra tre fattori chiave: la temperatura target, il materiale da lavorare e la necessità di controllo del processo.

Temperatura di sinterizzazione richiesta

Il fattore più importante è la temperatura massima richiesta. Questo restringerà immediatamente le tue opzioni.

- Temperature ultra-elevate (>1800°C): Il riscaldamento a resistenza in grafite è effettivamente l'unica scelta per processi che richiedono temperature nell'intervallo 2000-2400°C.

- Temperature medio-alte (fino a 1600°C): Il riscaldamento a resistenza in molibdeno offre un ambiente pulito e stabile per una vasta gamma di materiali.

- Riscaldamento variabile e rapido: Il riscaldamento a induzione eccelle dove la velocità è critica, sebbene il suo limite di temperatura dipenda dalla bobina e dal design del pezzo.

Proprietà dei materiali e contaminazione

L'atmosfera del forno e gli elementi riscaldanti possono interagire con il tuo materiale.

Gli elementi in grafite possono introdurre carbonio nell'atmosfera del forno, il che potrebbe essere indesiderabile per alcune leghe ma benefico per altre (come i carburi).

Il riscaldamento a induzione riscalda solo la parte conduttiva, minimizzando il degassamento dall'isolamento del forno e offrendo un processo più pulito, a condizione che il pezzo stesso sia conduttivo.

Uniformità e controllo del riscaldamento

Ottenere una temperatura uniforme è fondamentale per una densificazione costante e per prevenire tensioni interne.

I forni a resistenza con una distribuzione ottimizzata degli elementi e un robusto isolamento (spesso in feltro di grafite) sono progettati per fornire un'eccellente uniformità della temperatura su un grande volume.

Il riscaldamento a induzione fornisce un controllo altamente localizzato e preciso, ideale per geometrie specifiche, ma può rappresentare una sfida per ottenere uniformità su parti grandi o di forma complessa senza un'attenta progettazione della bobina.

Comprendere i compromessi

Ogni metodo presenta limitazioni intrinseche che devono essere considerate per il funzionamento e la manutenzione a lungo termine.

Riscaldamento a resistenza: durata e fragilità

Gli elementi riscaldanti sono materiali di consumo. Sia gli elementi in grafite che quelli in molibdeno hanno una durata finita e diventano fragili nel tempo, richiedendo una sostituzione periodica. Questo dovrebbe essere considerato nei costi operativi e nel programma di manutenzione.

Riscaldamento a induzione: complessità e specificità

Il principale compromesso per la velocità del riscaldamento a induzione è la sua complessità. La bobina di induzione deve spesso essere progettata e sintonizzata per una specifica geometria del pezzo per garantire un riscaldamento efficiente e uniforme. Ciò la rende meno flessibile per l'elaborazione di un'ampia varietà di parti diverse rispetto a un forno a resistenza.

Il rischio di contaminazione da carbonio

Quando si utilizzano elementi di resistenza in grafite, è necessario tenere sempre conto dell'ambiente ricco di carbonio. Questo è un punto critico di fallimento per la lavorazione di materiali sensibili all'ossigeno o leghe in cui l'assorbimento di carbonio sarebbe dannoso per le loro proprietà finali.

Fare la scelta giusta per il tuo obiettivo

Il fattore principale della tua applicazione determinerà la migliore tecnologia di riscaldamento.

- Se il tuo obiettivo primario è raggiungere temperature ultra-elevate (>2000°C) per ceramiche o metalli refrattari: Il riscaldamento a resistenza in grafite è la scelta necessaria e più efficace.

- Se il tuo obiettivo primario è il riscaldamento rapido e mirato di parti conduttive con un elevato controllo del processo: Il riscaldamento a induzione offre una velocità ed efficienza energetica ineguagliabili.

- Se il tuo obiettivo primario è un processo pulito e uniforme per metalli e leghe fino a circa 1600°C: Il riscaldamento a resistenza in molibdeno offre un eccellente equilibrio tra prestazioni e purezza.

In definitiva, la scelta del metodo di riscaldamento giusto è una decisione ingegneristica che bilancia le esigenze del tuo materiale con le prestazioni, il costo e la flessibilità della tecnologia.

Tabella riassuntiva:

| Metodo di riscaldamento | Temperatura massima | Materiali chiave | Vantaggi principali | Limitazioni chiave |

|---|---|---|---|---|

| Resistenza (Grafite) | Fino a 2400°C | Ceramiche avanzate, materiali refrattari | Temperature ultra-elevate, eccellente stabilità termica | Rischio di contaminazione da carbonio, elementi fragili |

| Resistenza (Molibdeno) | Fino a 1600°C | Metalli, leghe | Ambiente pulito, buona uniformità di temperatura | Limitato a temperature medie, elementi fragili |

| Induzione | Variabile, fino a circa 1600°C | Materiali conduttivi | Riscaldamento rapido, alta efficienza, controllo preciso | Richiede una geometria specifica della parte, meno uniforme per parti grandi |

Fai fatica a scegliere il giusto metodo di riscaldamento per il tuo forno di sinterizzazione a pressa a caldo sottovuoto? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare precisamente le tue esigenze sperimentali uniche. Che tu stia lavorando ceramiche, metalli o altri materiali, possiamo aiutarti a ottenere risultati di sinterizzazione ottimali. Contattaci oggi per discutere il tuo progetto e scoprire come la nostra esperienza può migliorare l'efficienza e il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- In che modo un vuoto o un'atmosfera protettiva riducono l'ossidazione nei metalli fusi? Prevenire le inclusioni di ossido per metalli più resistenti

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Quali materiali possono essere densificati utilizzando una pressa sottovuoto e quali sono le loro applicazioni? Sblocca la densificazione di materiali ad alte prestazioni

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori