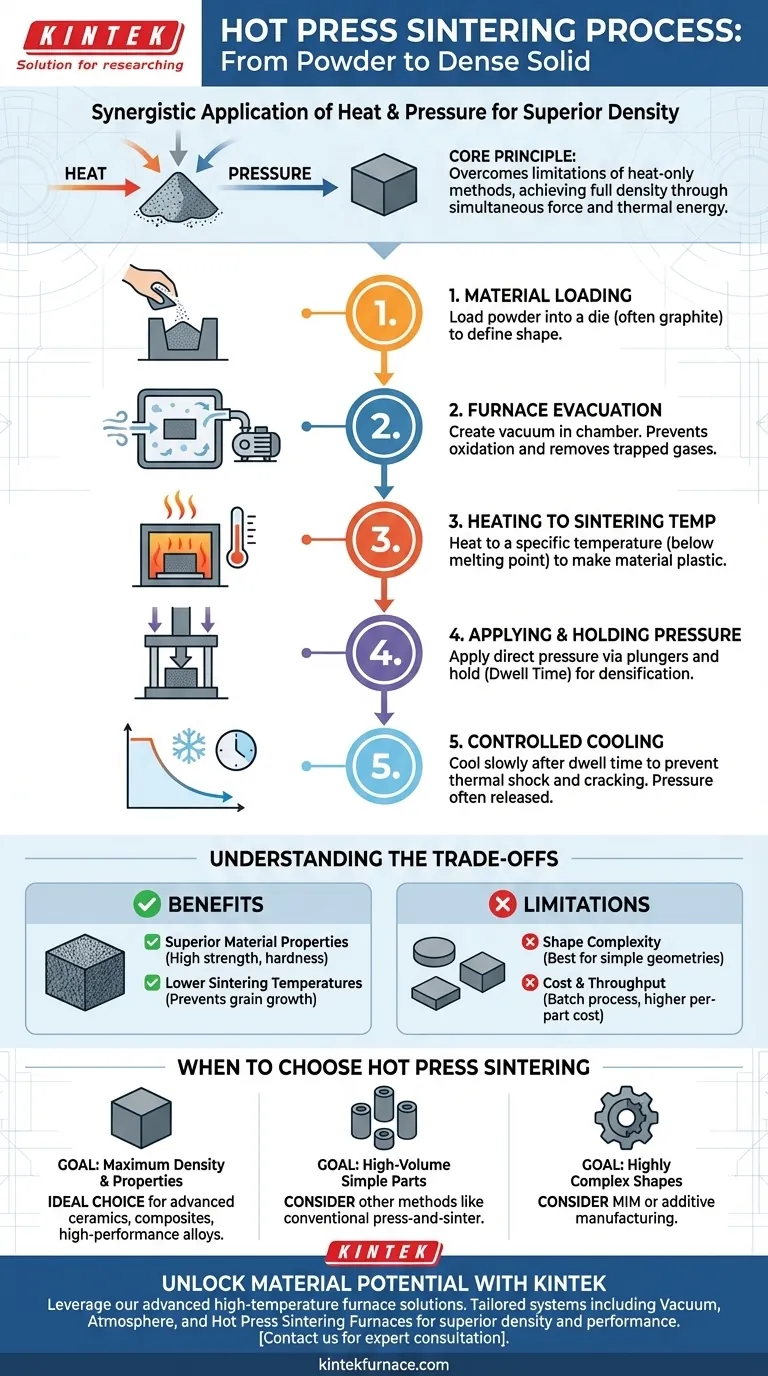

In sintesi, il processo di sinterizzazione a pressa a caldo combina alta temperatura e pressione meccanica per trasformare una polvere in un oggetto solido e denso. Le fasi chiave sono il caricamento del materiale in uno stampo, l'evacuazione della camera del forno per creare il vuoto, il riscaldamento della polvere a una specifica temperatura di sinterizzazione, l'applicazione di pressione uniassiale e, infine, l'esecuzione di una sequenza di raffreddamento controllato.

La sinterizzazione a pressa a caldo non è semplicemente una sequenza di passaggi; è un'applicazione strategica di calore e pressione simultanei. Questo approccio a doppia azione supera i limiti dei metodi basati solo sul calore, forzando il riarrangiamento delle particelle e la diffusione per ottenere una densità superiore nei materiali avanzati.

Il Principio Fondamentale: Combinazione di Calore e Forza Meccanica

La sinterizzazione a pressa a caldo viene utilizzata quando la sinterizzazione tradizionale senza pressione non può raggiungere la densità o le proprietà meccaniche richieste. Il processo si basa sulla sinergia tra energia termica e meccanica.

Perché il solo calore non è sempre sufficiente

Nella sinterizzazione convenzionale, il calore è l'unico motore. Dà agli atomi energia sufficiente per diffondersi attraverso i confini delle particelle di polvere, legandole lentamente e riducendo la porosità. Per molti materiali ad alta resistenza, questo processo può essere lento, richiedere temperature estremamente elevate o non riuscire a eliminare tutti i pori.

Il Ruolo della Pressione Meccanica

L'applicazione di pressione esterna forza fisicamente le particelle di polvere a un contatto intimo. Questa azione rompe i contaminanti superficiali, promuove la deformazione plastica nei punti di contatto e fornisce una potente forza trainante per la densificazione che integra la diffusione termica.

L'Effetto Sinergico

Quando calore e pressione vengono applicati simultaneamente, il materiale diventa sufficientemente morbido e malleabile affinché la pressione sia altamente efficace. Questa combinazione accelera drasticamente il processo di densificazione, consentendo di raggiungere la piena densità a temperature più basse o in tempi più brevi rispetto ai metodi senza pressione.

Una Panoramica Dettagliata del Processo

Ogni fase del ciclo di pressatura a caldo è fondamentale per ottenere un prodotto finale di alta qualità e completamente denso.

Fase 1: Caricamento del Materiale

Il processo inizia caricando la materia prima, tipicamente in polvere, in uno stampo. Questo stampo, spesso realizzato in grafite ad alta temperatura, definisce la forma di base del componente finale.

Fase 2: Evacuazione del Forno (Il Vantaggio del Vuoto)

Lo stampo caricato viene posizionato all'interno di una camera del forno sigillata. L'aria e altri gas atmosferici vengono quindi pompati via per creare il vuoto. Questo passaggio cruciale previene l'ossidazione del materiale ad alte temperature e aiuta a rimuovere i gas che altrimenti potrebbero rimanere intrappolati come pori nella parte finale.

Fase 3: Riscaldamento alla Temperatura di Sinterizzazione

Il forno riscalda il materiale e lo stampo secondo un profilo predefinito. La temperatura target è inferiore al punto di fusione del materiale ma sufficientemente alta da renderlo sufficientemente plastico. Questa temperatura è uno dei parametri di processo più critici.

Fase 4: Applicazione e Mantenimento della Pressione

Una volta raggiunta la temperatura target, un pistone idraulico o meccanico applica una pressione diretta, uniassiale (a direzione singola) alla polvere tramite punzoni. Questa pressione viene mantenuta per una durata specifica, nota come tempo di mantenimento, consentendo il completamento della densificazione attraverso la diffusione e il flusso del materiale.

Fase 5: Raffreddamento Controllato

Dopo il tempo di mantenimento, il riscaldamento viene spento e il componente viene raffreddato in modo controllato. Un raffreddamento lento e controllato è vitale per prevenire lo shock termico, che può causare fessurazioni, specialmente in materiali fragili come le ceramiche. La pressione viene tipicamente rilasciata prima o durante la fase di raffreddamento.

Comprendere i Compromessi

Sebbene potente, la pressatura a caldo non è una soluzione universale. Comporta una chiara serie di vantaggi e limitazioni che ne definiscono le applicazioni ideali.

Limitazione: Complessità della Forma

Poiché la pressione viene applicata in una sola direzione (uniassialmente), la pressatura a caldo è più adatta per la produzione di pezzi con geometrie relativamente semplici, come dischi, blocchi e cilindri.

Limitazione: Costo e Resa

La pressatura a caldo è un processo a lotti, il che significa che le parti vengono prodotte una alla volta o in piccoli gruppi. Ciò si traduce in una resa inferiore e costi per pezzo più elevati rispetto ai metodi continui ad alto volume.

Vantaggio: Proprietà del Materiale Superiori

Il vantaggio principale è il risultato. La pressatura a caldo produce parti con densità teorica quasi piena, porosità minima ed eccellenti proprietà meccaniche come resistenza e durezza, spesso irraggiungibili con altri metodi.

Vantaggio: Temperature di Sinterizzazione Inferiori

L'aggiunta di pressione consente una densificazione di successo a temperature più basse. Questo aiuta a prevenire la crescita indesiderata dei grani, che può indebolire un materiale, risultando in una microstruttura a grana fine che migliora le prestazioni meccaniche.

Quando Scegliere la Sinterizzazione a Pressa a Caldo

La scelta di questo processo dipende interamente dall'obiettivo finale per il materiale.

- Se il tuo obiettivo principale è raggiungere la massima densità e proprietà meccaniche superiori: La sinterizzazione a pressa a caldo è la scelta ideale, specialmente per ceramiche avanzate, compositi e leghe ad alte prestazioni.

- Se il tuo obiettivo principale è la produzione ad alto volume di semplici parti metalliche: Un metodo diverso come la pressatura e sinterizzazione convenzionale è probabilmente più conveniente.

- Se il tuo obiettivo principale è creare forme altamente complesse: Potrebbe essere necessario considerare processi alternativi come lo stampaggio a iniezione di metallo (MIM) o la fabbricazione additiva.

In definitiva, la comprensione di questo processo ti consente di selezionare il percorso di produzione giusto per raggiungere i tuoi obiettivi di prestazione del materiale.

Tabella riassuntiva:

| Fase | Descrizione | Dettagli Chiave |

|---|---|---|

| 1. Caricamento del Materiale | Caricare la polvere in uno stampo | Definisce la forma; usa stampi in grafite |

| 2. Evacuazione del Forno | Creare il vuoto nella camera | Previene l'ossidazione, rimuove i gas |

| 3. Riscaldamento | Riscaldare alla temperatura di sinterizzazione | Sotto il punto di fusione, parametro critico |

| 4. Applicazione della Pressione | Applicare pressione uniassiale | Mantenuta durante il tempo di mantenimento per la densificazione |

| 5. Raffreddamento Controllato | Raffreddare lentamente dopo il processo | Previene le fessurazioni, pressione rilasciata |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi personalizzati di sinterizzazione a pressa a caldo, inclusi forni a muffola, a tubo, rotanti, sottovuoto e in atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo una densità superiore, proprietà meccaniche migliorate e prestazioni ottimizzate per ceramiche, compositi e leghe. Pronto a migliorare il tuo processo di sinterizzazione? Contattaci oggi per una consulenza esperta e soluzioni personalizzate!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali materiali possono essere densificati utilizzando una pressa sottovuoto e quali sono le loro applicazioni? Sblocca la densificazione di materiali ad alte prestazioni

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- In che modo un vuoto o un'atmosfera protettiva riducono l'ossidazione nei metalli fusi? Prevenire le inclusioni di ossido per metalli più resistenti