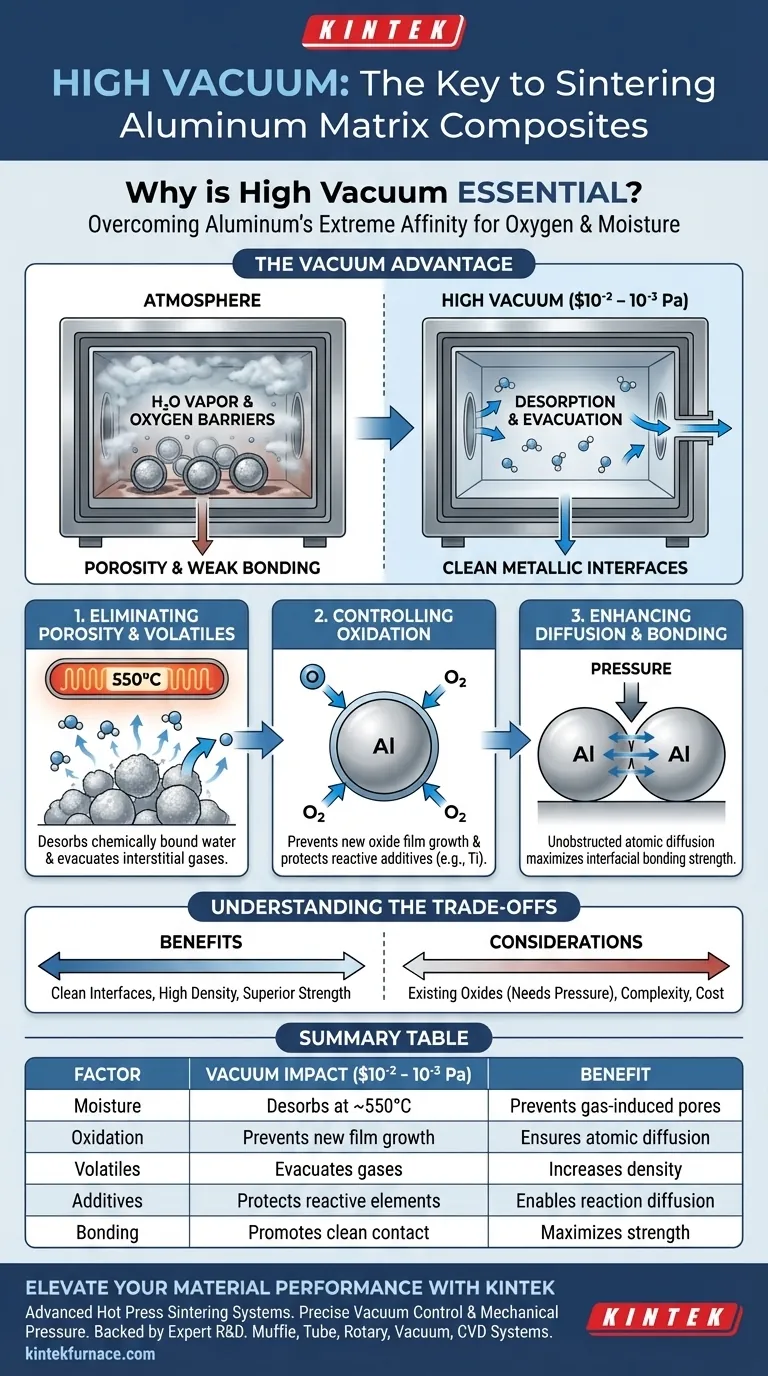

Un ambiente ad alto vuoto è tecnicamente obbligatorio nella sinterizzazione a pressa calda di compositi a matrice di alluminio a causa dell'estrema affinità dell'alluminio per l'ossigeno e l'umidità. La sua funzione principale è quella di desorbire attivamente il vapore acqueo chimicamente legato a temperature intorno ai 550°C e prevenire la formazione di barriere ossidiche, consentendo così la diffusione atomica necessaria per un materiale denso e ad alta resistenza.

L'intuizione fondamentale La polvere di alluminio possiede intrinsecamente un tenace strato di ossido e adsorbe umidità, entrambi agiscono come barriere alla sinterizzazione. L'ambiente di vuoto non è semplicemente per la pulizia; è uno strumento di processo attivo che rimuove questi impedimenti volatili per consentire il legame metallico diretto e la diffusione di reazione senza ostacoli.

Eliminare la porosità e i volatili

Desorbimento dell'acqua chimicamente adsorbita

Le superfici della polvere di alluminio sono molto inclini ad adsorbire vapore acqueo dall'atmosfera.

Durante il processo di riscaldamento, in particolare intorno ai 550°C, un sistema ad alto vuoto promuove efficacemente il desorbimento e lo scarico di quest'acqua chimicamente adsorbita. La rimozione di quest'umidità prima della fase di sinterizzazione è fondamentale per prevenire la formazione di pori indotti da gas nel composito finale.

Evacuazione dei gas interstiziali

Oltre all'umidità superficiale, i gas sono spesso intrappolati negli spazi interstiziali tra le particelle di polvere.

L'ambiente di vuoto evacua efficacemente questi gas intrappolati e rimuove i volatili rilasciati durante il riscaldamento. Sgombando questi spazi interstiziali, il processo minimizza i difetti di porosità e garantisce una maggiore densità nel corpo sinterizzato finale.

Controllo dell'ossidazione e della qualità dell'interfaccia

Prevenzione della crescita del film di ossido

L'alluminio reagisce rapidamente con l'ossigeno ad alte temperature per formare un film di ossido stabile.

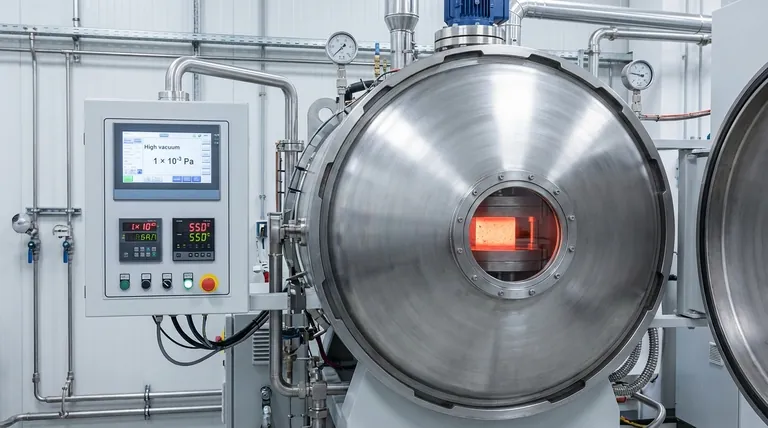

Il mantenimento di un alto vuoto (spesso nell'intervallo da $1 \times 10^{-2}$ Pa a $10^{-3}$ Pa) interrompe l'apporto di ossigeno, prevenendo efficacemente un'ulteriore ossidazione della matrice di alluminio. Questo è essenziale poiché i film di ossido agiscono come barriere termiche e di diffusione che degradano le prestazioni del materiale.

Protezione degli elementi leganti reattivi

Molti compositi a matrice di alluminio incorporano additivi reattivi, come la polvere di titanio.

L'ambiente di vuoto protegge questi elementi altamente reattivi dall'ossidazione a temperature elevate. La conservazione dello stato metallico di questi additivi assicura che possano partecipare a una efficace diffusione di reazione con la matrice di alluminio, piuttosto che diventare ossidi inerti.

Miglioramento della diffusione e del legame

Diffusione atomica senza ostacoli

Affinché avvenga la sinterizzazione, gli atomi devono diffondersi attraverso i confini delle particelle.

Prevenendo la formazione di spessi film di ossido, il vuoto garantisce un'interfaccia di contatto pulita tra gli strati (come strati di lega amorfa e alluminio). Ciò crea canali senza ostacoli per la diffusione elementare, che è il meccanismo che effettivamente lega il materiale.

Massimizzazione della resistenza del legame interfacciale

L'integrità del composito dipende dalla resistenza del legame tra la matrice e il rinforzo (ad es. diamante o titanio).

Un ambiente di vuoto purificato promuove il legame metallico diretto tra le particelle. Ciò si traduce in legami metallurgici di alta qualità, migliorando significativamente le proprietà meccaniche e la conducibilità termica del composito.

Comprendere i compromessi

Sebbene l'alto vuoto sia essenziale, fare affidamento su di esso in modo efficace richiede la comprensione dei suoi limiti.

Vuoto vs. Ossidi esistenti

Il vuoto è eccellente nel prevenire nuova ossidazione e nel rimuovere i volatili, ma non può rimuovere facilmente le pelli di ossido di alluminio preesistenti e stabili.

Per superare i film di ossido già esistenti sulla polvere, la pressione meccanica (ad es. 30 MPa) è spesso richiesta insieme al vuoto. La pressione rompe fisicamente il guscio di ossido, consentendo al metallo pulito sottostante - preservato dal vuoto - di legarsi.

Complessità e costo

Il mantenimento di alti livelli di vuoto (ad es. $10^{-3}$ Pa) richiede sofisticati sistemi di tenuta e pompaggio.

Ciò aumenta la complessità dell'attrezzatura e il tempo di elaborazione. Tuttavia, per applicazioni ad alte prestazioni in cui la conducibilità termica e la resistenza meccanica sono fondamentali, questo compromesso è inevitabile.

Fare la scelta giusta per il tuo obiettivo

Quando configuri il tuo processo di sinterizzazione, allinea i tuoi protocolli di vuoto con i tuoi specifici requisiti di materiale:

- Se il tuo obiettivo principale è la resistenza meccanica: Dai priorità all'alto vuoto combinato con la pressione meccanica per rompere i film di ossido e massimizzare il legame metallico particella-particella.

- Se il tuo obiettivo principale è la conducibilità termica: Assicurati livelli di vuoto estremi per mantenere interfacce pulite tra l'alluminio e i rinforzi (come il diamante), poiché gli ossidi agiscono come isolanti termici.

- Se il tuo obiettivo principale è la lega complessa (ad es. Al-Ti): Controlla rigorosamente il vuoto per prevenire l'ossidazione degli additivi reattivi, assicurando che rimangano attivi per la diffusione di reazione.

In definitiva, il sistema di vuoto è il custode della qualità dell'interfaccia, determinando se il tuo composito diventerà un solido unificato o una collezione di particelle debolmente legate.

Tabella riassuntiva:

| Fattore | Impatto dell'alto vuoto ($10^{-2}$ a $10^{-3}$ Pa) | Beneficio per il composito |

|---|---|---|

| Umidità | Desorbe acqua chimicamente legata a ~550°C | Previene pori indotti da gas |

| Ossidazione | Previene la crescita di nuovi film di ossido sulla matrice di Al | Garantisce la diffusione atomica senza ostacoli |

| Volatili | Evacua gas interstiziali e contaminanti | Aumenta la densità del materiale finale |

| Additivi | Protegge elementi reattivi come Ti dall'ossidazione | Consente una efficace diffusione di reazione |

| Legame | Promuove il contatto metallo-metallo pulito | Massimizza la resistenza del legame interfacciale |

Migliora le prestazioni del tuo materiale con KINTEK

Non lasciare che le barriere ossidiche e la porosità compromettano i tuoi compositi a matrice di alluminio. I sistemi avanzati di sinterizzazione a pressa calda di KINTEK forniscono il preciso controllo ad alto vuoto ($10^{-3}$ Pa) e la pressione meccanica necessari per ottenere un legame metallurgico superiore.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi personalizzabili Muffle, Tube, Rotary, Vacuum e CVD su misura per le tue esigenze uniche di laboratorio e produzione.

Contatta KINTEK oggi stesso per ottimizzare il tuo processo di sinterizzazione!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i vantaggi dell'utilizzo della pressatura a caldo nella produzione? Ottieni qualità e precisione superiori

- Quali vantaggi offre una pressa sottovuoto nella lavorazione dei materiali? Ottenere densità e purezza superiori

- Quali sono le caratteristiche della sinterizzazione ad altissima pressione per le ceramiche? Ottenere ceramiche dense a grana fine

- Perché un forno a pressa a caldo sottovuoto (VHP) è preferito alla colata per agitazione? Ottenere una densità prossima a quella teorica per i compositi

- Quale ruolo chiave svolge un forno a pressatura a caldo sottovuoto nelle leghe ADSC? Raggiungere densità e purezza quasi teoriche

- Quale ruolo gioca uno stampo in grafite nella pressatura a caldo sotto vuoto? Migliorare l'efficienza della sinterizzazione dei compositi

- Come una fornace di pressatura a caldo sottovuoto facilita la densificazione della CaF2? Ottenere un'elevata trasparenza ottica

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale