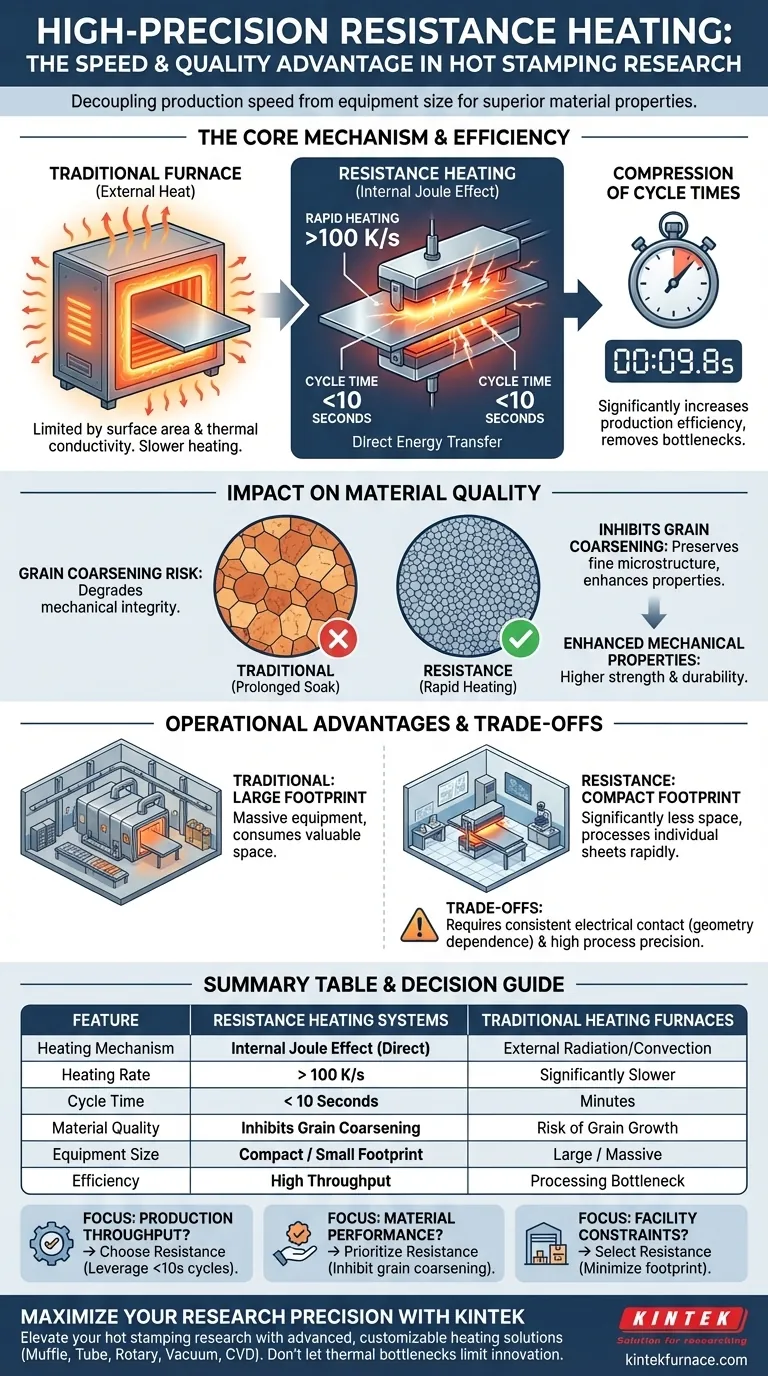

I sistemi di riscaldamento a resistenza ad alta precisione offrono un netto vantaggio prestazionale rispetto ai forni tradizionali, utilizzando il riscaldamento Joule per far passare un'elevata corrente elettrica direttamente attraverso il lamierino metallico. Questo trasferimento diretto di energia consente velocità di riscaldamento superiori a 100 K/s, permettendo al processo di riscaldamento completo di terminare in meno di 10 secondi, superando drasticamente i più lenti meccanismi di trasferimento termico dei forni convenzionali a radiazione o convezione.

Concetto chiave Spostando le fonti di calore esterne al riscaldamento a resistenza interno, questi sistemi disaccoppiano la velocità di produzione dalle dimensioni dell'apparecchiatura. Il risultato è un processo non solo più rapido e compatto, ma che produce anche proprietà del materiale superiori limitando rigorosamente il tempo disponibile per il degrado microstrutturale.

L'efficienza del trasferimento diretto di energia

Riscaldamento rapido tramite effetto Joule

I forni tradizionali si basano sul trasferimento di calore dall'ambiente al materiale, un processo limitato dalla superficie e dalla conducibilità termica.

I sistemi a resistenza aggirano questo problema utilizzando l'effetto Joule, generando calore internamente nel lamierino metallico stesso.

Questo meccanismo raggiunge velocità di riscaldamento aggressive di oltre 100 K/s, garantendo che la temperatura target venga raggiunta quasi istantaneamente.

Compressione dei tempi di ciclo

La capacità di completare la fase di riscaldamento in meno di 10 secondi cambia fondamentalmente il ritmo di produzione.

Nello stampaggio a caldo ad alto volume, la fase di riscaldamento è spesso il collo di bottiglia; ridurla a pochi secondi aumenta significativamente l'efficienza produttiva complessiva.

Ciò consente una maggiore produttività senza la necessità di mantenere grandi scorte di forni inattivi.

Impatto sulla qualità del materiale

Inibizione dell'ingrossamento dei grani

L'esposizione prolungata a temperature elevate è la causa principale dell'ingrossamento dei grani, che degrada l'integrità meccanica del metallo.

Poiché il riscaldamento a resistenza è così rapido, il materiale trascorre un tempo minimo a temperature critiche prima della formatura.

Questa velocità inibisce l'ingrossamento dei grani, preservando una microstruttura più fine.

Miglioramento delle proprietà meccaniche

Il risultato diretto di una struttura dei grani controllata è un miglioramento delle proprietà meccaniche finali del componente stampato a caldo.

Minimizzando la storia termica del lamierino, gli ingegneri possono garantire che il pezzo finale mantenga una maggiore resistenza e durata rispetto ai pezzi lasciati a bagno nei forni tradizionali.

Vantaggi operativi

Riduzione dell'ingombro fisico

I forni tradizionali sono spesso massicci per accomodare il tempo di permanenza richiesto per riscaldare più lamierini contemporaneamente.

I sistemi di riscaldamento a resistenza ad alta precisione richiedono significativamente meno spazio perché processano rapidamente lamierini individuali.

Questa riduzione dell'ingombro delle apparecchiature libera prezioso spazio nei laboratori di ricerca e negli impianti di produzione.

Comprensione dei compromessi

Dipendenza dalla geometria e dal contatto

Sebbene non esplicitamente dettagliato nel riferimento, la dipendenza dal passaggio di corrente attraverso il lamierino implica la necessità di un contatto elettrico costante.

A differenza di un forno a batch che riscalda qualsiasi cosa si trovi al suo interno, il riscaldamento a resistenza richiede configurazioni di elettrodi specifiche per diverse geometrie di lamierino.

Sensibilità del controllo di processo

Con velocità di riscaldamento superiori a 100 K/s, la finestra di errore è infinitesimale rispetto ai forni a riscaldamento lento.

La precisione del sistema è fondamentale; una deviazione di pochi secondi può alterare drasticamente il profilo di temperatura e le proprietà del materiale.

Fare la scelta giusta per il tuo obiettivo

Quando si valutano le tecnologie di riscaldamento per la ricerca o la produzione di stampaggio a caldo, allineare il metodo ai vincoli primari.

- Se il tuo obiettivo principale è la produttività: Scegli il riscaldamento a resistenza per sfruttare i tempi di ciclo inferiori a 10 secondi e rimuovere i colli di bottiglia termici.

- Se il tuo obiettivo principale sono le prestazioni del materiale: Dai priorità al riscaldamento a resistenza per inibire l'ingrossamento dei grani e massimizzare la resistenza meccanica.

- Se il tuo obiettivo principale sono i vincoli strutturali: Seleziona il riscaldamento a resistenza per ridurre al minimo l'ingombro delle apparecchiature e massimizzare l'utilizzo dello spazio.

Il riscaldamento a resistenza ad alta precisione trasforma la fase di riscaldamento da un tempo di attesa passivo a una fase di processo attiva e che migliora la qualità.

Tabella riassuntiva:

| Caratteristica | Sistemi di riscaldamento a resistenza | Forni di riscaldamento tradizionali |

|---|---|---|

| Meccanismo di riscaldamento | Effetto Joule interno (diretto) | Radiazione/Convezione esterna |

| Velocità di riscaldamento | > 100 K/s | Significativamente più lento |

| Tempo di ciclo | < 10 secondi | Minuti |

| Qualità del materiale | Inibisce l'ingrossamento dei grani | Rischio di crescita dei grani |

| Dimensioni apparecchiatura | Compatto / Piccolo ingombro | Grande / Massiccio |

| Efficienza | Elevata produttività | Collo di bottiglia di processo |

Massimizza la precisione della tua ricerca con KINTEK

Eleva la tua ricerca sullo stampaggio a caldo e sulla scienza dei materiali con le soluzioni di riscaldamento avanzate di KINTEK. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni da laboratorio specializzati ad alta temperatura, tutti completamente personalizzabili per soddisfare i tuoi requisiti prestazionali unici.

Non lasciare che i colli di bottiglia termici limitino la tua innovazione. Contattaci oggi stesso per scoprire come i nostri sistemi ad alta precisione possono ottimizzare le tue proprietà dei materiali e snellire la tua efficienza produttiva.

Guida Visiva

Riferimenti

- Bernd‐Arno Behrens, Lorenz Albracht. Increasing the performance of hot forming parts by resistance heating in XHV-adequate atmosphere. DOI: 10.1051/matecconf/202540801025

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Perché la resistenza all'ossidazione è una proprietà fondamentale per un elemento riscaldante? Prevenire guasti prematuri

- Perché il sodio metallico viene selezionato come mezzo di lavoro nei tubi di calore ad alto rapporto d'aspetto? Ottimizzare le prestazioni ad alta temperatura

- Quali sono le caratteristiche operative degli elementi riscaldanti in MoSi2?Guida alle prestazioni e alla manipolazione ad alta temperatura

- Come funziona il processo di riscaldamento Joule negli elementi riscaldanti ad alta temperatura? Sblocca una generazione di calore efficiente per il tuo laboratorio

- Quali sono i principi e le caratteristiche dei termistori? Sblocca la rilevazione precisa della temperatura

- Perché un tubo di quarzo ad alta purezza viene utilizzato come camera di reazione per la pirolisi della plastica? Principali vantaggi e prestazioni

- Cosa determina la temperatura di un elemento riscaldante e dei suoi dintorni? Sblocca i fattori chiave per un controllo termico ottimale

- Che tipo di elementi riscaldanti vengono utilizzati nei forni progettati per temperature pari o inferiori a 1200°C? Scopri soluzioni efficienti per il tuo laboratorio