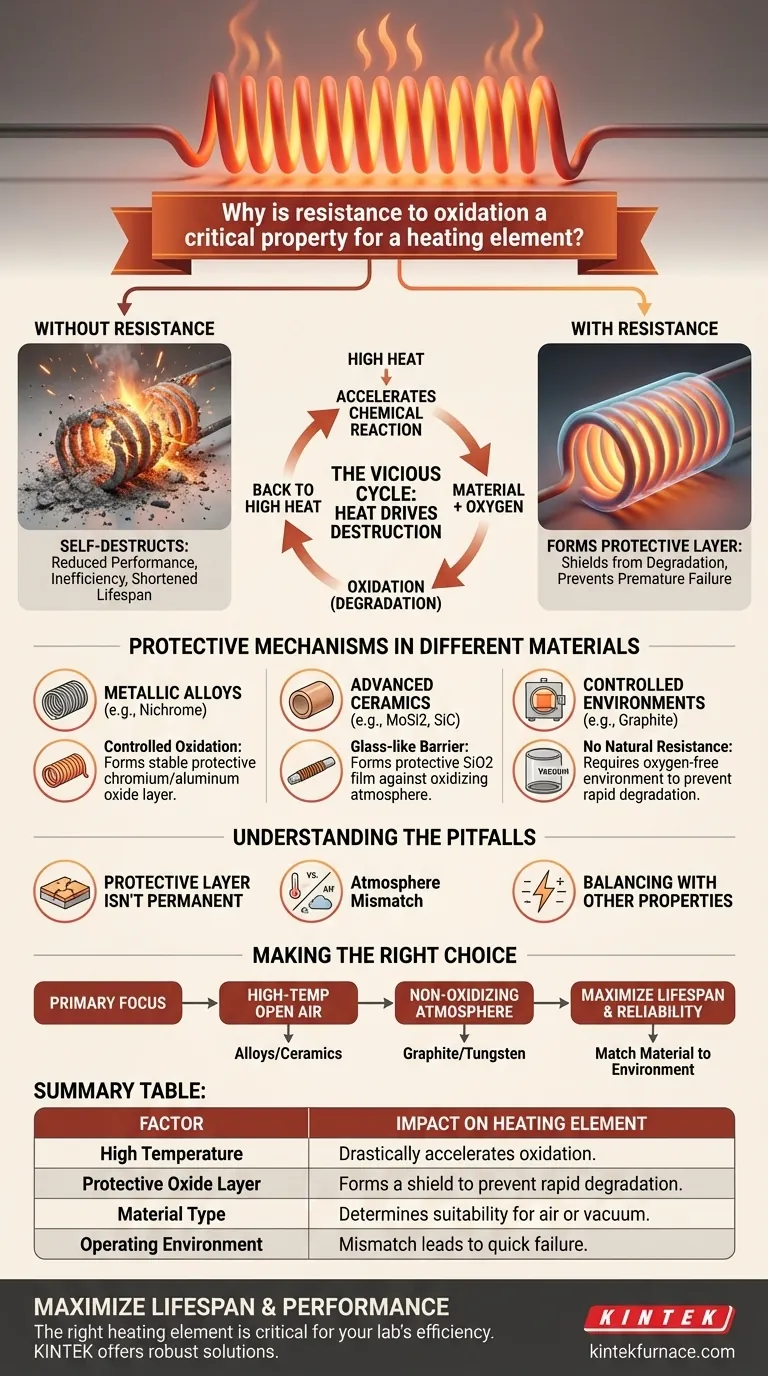

La resistenza all'ossidazione è una proprietà fondamentale per un elemento riscaldante perché l'atto stesso di generare calore intenso accelera drasticamente questo processo chimico distruttivo. Senza questa resistenza, l'elemento si autodistrugge essenzialmente, portando a prestazioni ridotte, inefficienza e una durata operativa drasticamente ridotta.

Alle alte temperature richieste per il riscaldamento, l'ossigeno nell'aria attacca aggressivamente il materiale dell'elemento. La sopravvivenza di un elemento riscaldante dipende dalla sua capacità di formare uno strato di ossido stabile e protettivo che lo protegge da questo costante assalto, prevenendo un rapido degrado e guasti prematuri.

Il Circolo Vizioso: Come il Calore Guida la Distruzione

Per capire perché la resistenza all'ossidazione è così vitale, devi prima comprendere il processo fondamentale. È una reazione chimica potenziata dalla funzione stessa dell'elemento.

Cos'è l'Ossidazione?

Nella sua essenza, l'ossidazione è la reazione di un materiale con l'ossigeno. Pensala come una versione aggressiva e ad alta velocità della comune ruggine. Quando il materiale di un elemento riscaldante si ossida, viene letteralmente consumato e convertito in una sostanza diversa, spesso più debole.

Il Ruolo delle Alte Temperature

Mentre l'ossidazione può verificarsi a temperatura ambiente, il calore agisce come un potente catalizzatore. Il calore intenso generato dall'elemento fornisce l'energia necessaria per accelerare esponenzialmente questa reazione chimica, causando il degrado del materiale molto più rapidamente di quanto farebbe altrimenti.

Le Conseguenze del Degrado

Questa continua ossidazione ha conseguenze dirette e negative. Distrugge fisicamente il materiale riscaldante, ne riduce la capacità di convertire l'elettricità in calore in modo efficiente e, in definitiva, porta al completo guasto dell'elemento.

Meccanismi Protettivi in Diversi Materiali

Gli elementi riscaldanti più efficaci non si limitano a resistere all'ossidazione; la usano a loro vantaggio formando una "pelle" o scaglia protettiva. Tuttavia, questa strategia varia significativamente tra i diversi tipi di materiali.

Leghe Metalliche Autoprotettive

I comuni elementi riscaldanti metallici sono realizzati con leghe come il nichel-cromo (Nichrome). Questi materiali sono progettati per ossidarsi, ma in modo controllato. Il cromo e l'alluminio nella lega reagiscono con l'ossigeno per formare uno strato sottile, stabile e non conduttivo di ossido di cromo o alluminio sulla superficie, che poi protegge il metallo sottostante da ulteriori attacchi.

Ceramiche Avanzate

Gli elementi ceramici, come il disiliciuro di molibdeno (MoSi2) e il carburo di silicio (SiC), impiegano una strategia simile. Quando riscaldati, formano una pellicola protettiva simile al vetro di biossido di silicio (SiO2) sulla loro superficie. Questo strato agisce come una barriera durevole contro l'atmosfera ossidante.

La Necessità di Ambienti Controllati

Alcuni materiali, come la grafite, hanno eccellenti proprietà di riscaldamento ma non possiedono una resistenza naturale all'ossidazione. Quando riscaldati in presenza di aria, si degradano molto rapidamente. Per questo motivo, possono essere utilizzati solo in ambienti controllati, come i forni a vuoto, dove l'ossigeno viene rimosso.

Comprendere le Insidie

La scelta di un materiale non riguarda solo la ricerca di uno con una buona resistenza all'ossidazione; si tratta di abbinare le sue proprietà specifiche all'ambiente dell'applicazione.

Uno Strato Protettivo Non è Permanente

Anche i migliori strati di ossido protettivo hanno una durata. Nel corso di molti cicli di riscaldamento e raffreddamento, l'espansione e la contrazione termica possono causare la fessurazione o la sfaldatura di questo strato, esponendo nuovo materiale all'attacco. Questo è un fattore primario del guasto finale dell'elemento.

L'Atmosfera è Tutto

Un materiale che prospera in un'atmosfera ossidante può fallire in un'altra. Lo strato di ossido protettivo che si forma nell'aria non può essere creato nel vuoto o in un ambiente di gas inerte. Questa discrepanza può portare a un degrado inaspettato e rapido.

Bilanciamento con Altre Proprietà

La resistenza all'ossidazione è solo un pezzo del puzzle. Un materiale deve anche avere la corretta resistività elettrica. Un'alta resistività consente di utilizzare una lunghezza e uno spessore pratici per la progettazione dell'elemento, garantendo una conversione efficiente e sicura dell'elettricità in calore.

Fare la Scelta Giusta per il Tuo Obiettivo

Il fattore determinante nella scelta del materiale è l'ambiente in cui l'elemento opererà. Comprendere questa relazione è la chiave per un design di successo.

- Se il tuo obiettivo principale è il funzionamento ad alta temperatura all'aria aperta: Scegli una lega o una ceramica specificamente progettata per formare uno strato di ossido stabile e protettivo, come Nichrome o carburo di silicio.

- Se il tuo obiettivo principale è operare in un'atmosfera non ossidante (come il vuoto): Materiali senza resistenza intrinseca all'ossidazione, come la grafite o il tungsteno, diventano opzioni valide ed estremamente efficaci.

- Se il tuo obiettivo principale è massimizzare la durata e l'affidabilità: Assicurati che il meccanismo protettivo del materiale scelto sia ben adatto al tuo specifico intervallo di temperatura operativa e alla chimica atmosferica.

In definitiva, abbinare il meccanismo di difesa del materiale al suo ambiente operativo è la chiave per progettare un sistema di riscaldamento durevole e affidabile.

Tabella Riassuntiva:

| Fattore | Impatto sull'Elemento Riscaldante |

|---|---|

| Alta Temperatura | Accelera drasticamente il processo di ossidazione. |

| Strato di Ossido Protettivo | Forma uno scudo (es. ossido di cromo sul Nichrome) per prevenire un rapido degrado. |

| Tipo di Materiale | Determina l'idoneità per ambienti ad aria (es. SiC) o sottovuoto (es. grafite). |

| Ambiente Operativo | La discrepanza tra materiale e atmosfera porta a un rapido guasto. |

Massimizza la durata e le prestazioni dei tuoi sistemi di riscaldamento. L'elemento riscaldante giusto è fondamentale per l'efficienza e il successo del tuo laboratorio. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti dotati di elementi riscaldanti robusti e ad alta temperatura progettati per la tua applicazione specifica. Lascia che i nostri esperti ti aiutino a selezionare la soluzione perfetta per le tue esigenze uniche.

Contattaci oggi stesso per una consulenza per garantire che il tuo forno funzioni in modo affidabile, lotto dopo lotto.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido