Gli elementi riscaldanti MoSi2 (disiliciuro di molibdeno) sono elementi di riscaldamento specializzati elementi riscaldanti per alte temperature noti per le loro eccezionali prestazioni in ambienti termici estremi.Questi elementi combinano capacità ad alta temperatura (fino a 1900°C) ed efficienza energetica, ma richiedono una manipolazione attenta a causa della loro natura fragile.Le loro caratteristiche operative presentano un equilibrio unico di vantaggi e sfide che gli acquirenti devono valutare in base alle specifiche esigenze applicative.

Punti chiave spiegati:

-

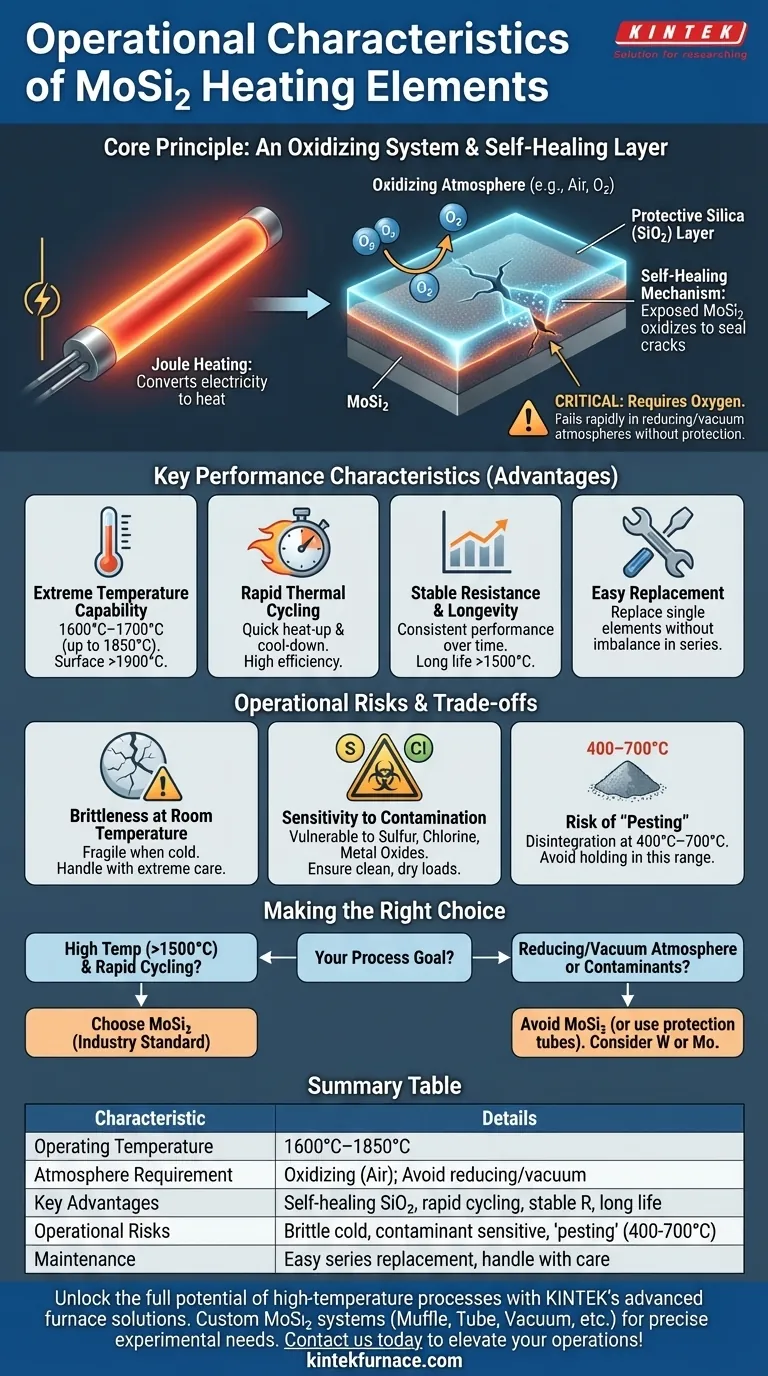

Prestazioni in termini di temperatura

- Le temperature di superficie raggiungono i 1800-1900°C (forno max 1600-1700°C)

- Superano gli elementi in carburo di silicio (SiC) al di sopra dei 1500°C

- La bassa massa termica consente un controllo preciso della temperatura (±10°C)

- Velocità massima di riscaldamento/raffreddamento consigliata:10°C/minuto

-

Caratteristiche elettriche

- Funzionano in circuiti in serie con bassa tensione/alta corrente

- Richiedono apparecchiature di controllo dell'alimentazione specializzate (trasformatori)

- Presentano un basso consumo di energia durante il funzionamento

- Elevati tassi di riscaldamento grazie alla conversione efficiente dell'energia

-

Proprietà meccaniche

- Composizione ceramica estremamente fragile

-

Suscettibile di frattura a causa di:

- Impatto fisico durante la manipolazione/installazione

- Shock termico dovuto a rapidi cambiamenti di temperatura

-

Disponibile in diverse configurazioni:

- L, U, W e forme diritte

- Supporti personalizzati e cinghie combinate

-

Vantaggi operativi

- Durata prolungata (soprattutto sopra i 1500°C)

- Adatto al funzionamento continuo

- Resistente all'ossigeno (a differenza degli elementi in grafite)

- Riscaldamento efficiente dal punto di vista energetico con un overshoot minimo

-

Considerazioni sulla manutenzione

-

Sensibile alla contaminazione da:

- Umidità nei materiali del forno

- Componenti verniciati/zirconia

- Richiedono un ambiente di forno asciutto

- Necessitano di una manipolazione accurata durante la sostituzione

-

Sensibile alla contaminazione da:

-

Fattori economici

- Costo iniziale più elevato rispetto alle alternative

- La riduzione della frequenza di sostituzione compensa il costo

- Richiede investimenti in sistemi di alimentazione compatibili

Per gli acquirenti, la decisione di utilizzare elementi MoSi2 implica la valutazione delle loro impareggiabili prestazioni ad alta temperatura rispetto alla loro fragilità e ai requisiti infrastrutturali.Questi elementi brillano nelle applicazioni che richiedono un calore elevato preciso e prolungato, dalla lavorazione avanzata dei materiali ai forni da laboratorio specializzati, dove la loro longevità può giustificare l'investimento iniziale.Per sfruttare appieno il loro potenziale, sono essenziali protocolli di manipolazione adeguati e progetti di forni compatibili.

Tabella riassuntiva:

| Caratteristiche | Prestazioni di MoSi2 |

|---|---|

| Temperatura massima di esercizio | 1800-1900°C (forno max 1600-1700°C) |

| Controllo termico | Precisione ±10°C, velocità massima di riscaldamento/raffreddamento 10°C/min. |

| Requisiti elettrici | Bassa tensione/alta corrente, necessita di trasformatori specializzati |

| Proprietà meccaniche | Fragile; sensibile agli urti e agli shock termici; disponibili forme personalizzate |

| Vantaggio della durata di vita | Supera gli elementi SiC al di sopra dei 1500°C con una gestione adeguata |

| Esigenze operative | Ambiente secco, assenza di contaminazione, infrastruttura di alimentazione compatibile |

Aggiornate i vostri processi ad alta temperatura con le soluzioni MoSi2 di precisione

L'esperienza di KINTEK negli elementi riscaldanti avanzati garantisce prestazioni ottimali per le vostre esigenze di laboratorio o di produzione.I nostri sistemi di riscaldamento MoSi2 offrono:

- Controllo della temperatura ineguagliabile (±10°C) fino a 1900°C

- Configurazioni personalizzate (forme U/L/W) per design unici dei forni

- Funzionamento efficiente dal punto di vista energetico e lunga durata

Contattate oggi stesso i nostri specialisti del riscaldamento per discutere le vostre esigenze applicative e scoprire come le nostre capacità produttive interne possano creare la soluzione perfetta per le vostre sfide ad alta temperatura.

Prodotti che potreste cercare:

Forni per presse sottovuoto ad alta temperatura

Punti di osservazione del vuoto per il monitoraggio del processo

Sistemi PECVD rotativi per rivestimenti avanzati

Valvole ad alto vuoto per sistemi critici

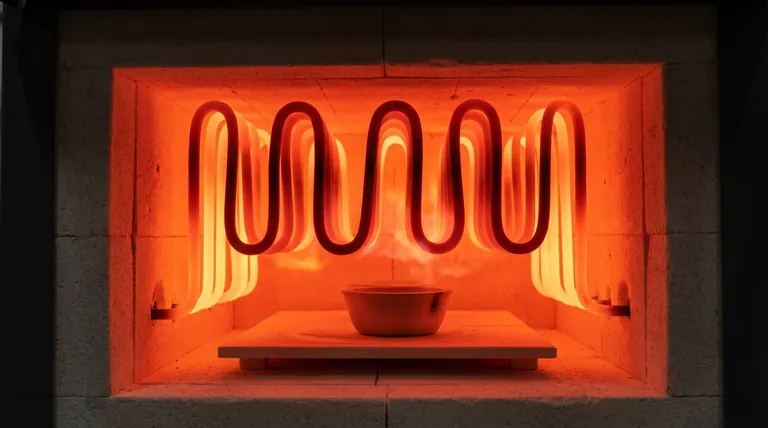

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido