Nella sua essenza, il riscaldamento Joule è il processo mediante il quale l'energia elettrica si trasforma in calore quando una corrente elettrica attraversa un conduttore dotato di resistenza. Negli elementi riscaldanti ad alta temperatura, questo principio fondamentale viene spinto al suo estremo, facendo affidamento su materiali specializzati in grado sia di generare un calore immenso sia di resistere agli effetti distruttivi di tali temperature.

L'efficacia di un elemento riscaldante ad alta temperatura non riguarda solo la sua capacità di generare calore tramite resistenza. La vera sfida risiede nella selezione di materiali che rimangano fisicamente stabili ed elettricamente affidabili a temperature superiori a 1000°C.

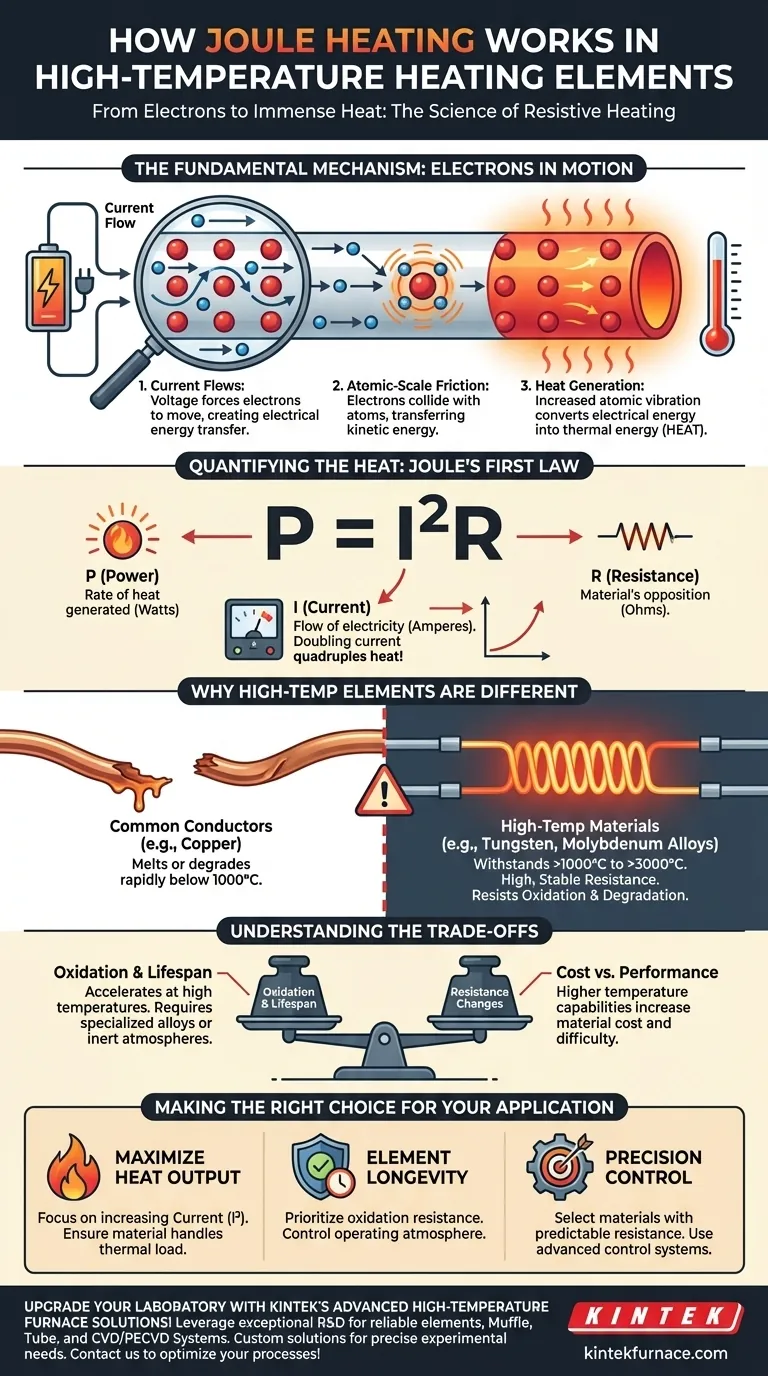

Il meccanismo fondamentale: dagli elettroni al calore

Il riscaldamento Joule, noto anche come riscaldamento resistivo o ohmico, è un processo prevedibile e controllabile governato dalle leggi della fisica. Funziona a livello microscopico.

Il flusso di corrente

Quando viene applicata una tensione attraverso un conduttore, questa forza gli elettroni a muoversi, creando una corrente elettrica. Questi elettroni sono i portatori di carica responsabili del trasferimento di energia elettrica attraverso il materiale.

Attrito su scala atomica

Mentre questi elettroni fluiscono, collidono con gli atomi e gli ioni che compongono la struttura reticolare cristallina del materiale. Ogni collisione trasferisce energia cinetica dall'elettrone all'atomo, facendolo vibrare più intensamente.

Questa vibrazione atomica diffusa e aumentata è ciò che percepiamo e misuriamo come calore. È una conversione diretta di energia elettrica in energia termica.

Quantificazione del calore

Questa relazione è descritta dalla prima legge di Joule, espressa più comunemente come P = I²R.

- P (Potenza): Il tasso di calore generato, misurato in watt.

- I (Corrente): Il flusso di elettricità, misurato in ampere.

- R (Resistenza): L'opposizione del materiale alla corrente, misurata in ohm.

Questa formula rivela che la produzione di calore aumenta esponenzialmente con la corrente. Raddoppiare la corrente quadruplica il calore generato, rendendo la corrente il fattore più significativo nel controllo della temperatura dell'elemento.

Perché gli elementi ad alta temperatura sono diversi

Mentre un semplice filo può dimostrare il riscaldamento Joule, la creazione di un elemento per forni industriali o reattori richiede materiali in grado di funzionare in condizioni estreme.

La sfida delle temperature estreme

La maggior parte dei conduttori comuni, come il rame, si scioglierà o si degraderà rapidamente ben al di sotto del campo operativo degli elementi ad alta temperatura, che spesso inizia a 1000°C (1832°F) e può superare i 3000°C (5432°F). La sfida principale di progettazione è la sopravvivenza del materiale.

La necessità di una resistenza elevata e stabile

Per generare calore significativo in modo efficiente senza assorbire corrente eccessiva, questi elementi sono realizzati con materiali dotati di un'elevata resistenza elettrica intenzionale. Inoltre, questa resistenza deve rimanere stabile e prevedibile su un vasto intervallo di temperature per consentire un controllo preciso del processo.

L'integrità del materiale è fondamentale

Un elemento riscaldante di successo non deve solo scaldarsi, ma anche resistere alla fusione, all'afflosciamento e al degrado chimico. I materiali sono scelti per i loro alti punti di fusione e la loro capacità di resistere all'ossidazione o ad altre reazioni chimiche con l'ambiente di processo.

Comprendere i compromessi

La selezione o la progettazione di un elemento riscaldante comporta il bilanciamento di fattori in competizione. Comprendere questi compromessi è fondamentale per garantire affidabilità e prestazioni.

Ossidazione e durata

Ad alte temperature, il tasso di ossidazione aumenta drasticamente. Questa reazione chimica può distruggere fisicamente l'elemento riscaldante nel tempo. Ecco perché gli elementi sono spesso realizzati con leghe speciali o utilizzati sottovuoto o in atmosfera di gas inerte per prolungarne la vita.

La resistenza cambia con la temperatura

La resistenza di un materiale non è un valore costante; cambia man mano che il materiale si riscalda. Questo "coefficiente di temperatura di resistenza" deve essere preso in considerazione nel sistema di controllo della potenza per mantenere una temperatura operativa stabile.

Costo rispetto alle prestazioni

Esiste una correlazione diretta tra la temperatura operativa massima di un elemento e il suo costo. I materiali in grado di resistere alle temperature più estreme, come il tungsteno o il molibdeno, sono significativamente più costosi e difficili da lavorare rispetto alle comuni leghe di nichel-cromo.

Fare la scelta giusta per la tua applicazione

La tua decisione finale deve essere allineata con i tuoi obiettivi tecnici e operativi principali.

- Se la tua priorità è massimizzare l'emissione di calore: Concentrati sulla relazione

P = I²R; aumentare la corrente è la tua leva più potente, a condizione che il materiale dell'elemento possa gestire il carico termico. - Se la tua priorità è la longevità dell'elemento: Dai priorità ai materiali con eccellente resistenza all'ossidazione per il tuo intervallo di temperatura target e considera il controllo dell'atmosfera operativa.

- Se la tua priorità è il controllo preciso della temperatura: Seleziona un materiale con un coefficiente di temperatura di resistenza prevedibile e ben documentato e assicurati che il tuo sistema di controllo possa compensarlo.

Comprendendo questi principi fondamentali, puoi passare dal semplice utilizzo di elementi riscaldanti all'ingegnerizzazione intelligente delle loro prestazioni per le tue esigenze specifiche.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Meccanismo | La corrente elettrica fluisce attraverso un conduttore resistivo, causando collisioni elettrone-atomo che generano calore tramite trasferimento di energia cinetica. |

| Legge di riferimento | Prima legge di Joule: P = I²R, dove P è la potenza (calore), I è la corrente, R è la resistenza. |

| Sfide dei materiali | Deve resistere a temperature >1000°C, resistere all'ossidazione, alla fusione e al degrado; richiede una resistenza elevata e stabile. |

| Compromessi | Bilanciare la resistenza all'ossidazione, il coefficiente di temperatura di resistenza e il costo rispetto alle prestazioni per l'affidabilità. |

| Focus applicativo | Massimizzare l'emissione di calore (aumentare la corrente), estendere la durata (utilizzare atmosfere inerti) o garantire un controllo preciso (resistenza prevedibile). |

Aggiorna il tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori elementi e sistemi di riscaldamento affidabili, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono prestazioni precise per le tue esigenze sperimentali uniche, migliorando efficienza e longevità. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni