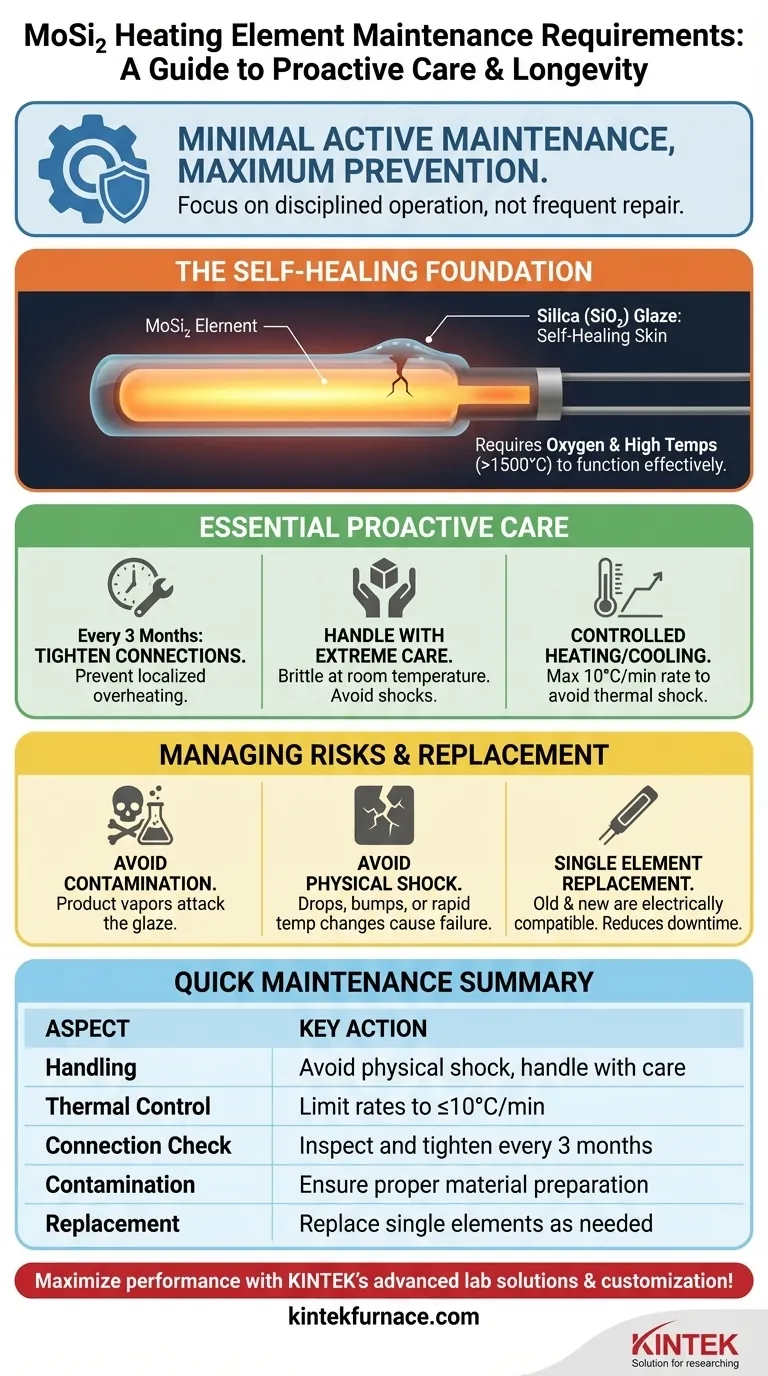

In linea di principio, gli elementi riscaldanti in disiliciuro di molibdeno (MoSi₂) richiedono pochissima manutenzione attiva. La loro progettazione promuove una lunga vita operativa con un intervento minimo, che è una delle ragioni principali della loro selezione nei forni ad alta temperatura. Tuttavia, la loro longevità dipende interamente dalla corretta disciplina operativa e dalla cura preventiva per evitare guasti prematuri.

Il principio fondamentale della manutenzione del MoSi₂ non riguarda la riparazione frequente, ma la prevenzione. La vostra attenzione dovrebbe concentrarsi su procedure operative disciplinate, in particolare tassi di riscaldamento controllati, manipolazione fisica attenta ed evitare la contaminazione, piuttosto che su un programma di manutenzione attiva.

Le basi della longevità del MoSi₂: un sistema di auto-riparazione

Per capire perché gli elementi in MoSi₂ richiedono poca manutenzione, è necessario prima comprendere la loro chimica fondamentale quando vengono riscaldati.

Come si forma il rivestimento protettivo

Quando un elemento in MoSi₂ viene riscaldato in un ambiente ricco di ossigeno, sulla sua superficie si forma un sottile strato non poroso di vetro di silice (SiO₂). Questo rivestimento protettivo è la chiave della durabilità dell'elemento.

Questo rivestimento agisce come una "pelle auto-riparante", riformandosi automaticamente per coprire eventuali piccoli difetti superficiali o ossidazione che si verificano durante il funzionamento.

Il ruolo critico dell'ossigeno

Questa funzione di auto-riparazione dipende interamente dalla presenza di ossigeno. I forni che operano in atmosfere inerti o riducenti non beneficeranno di questo effetto protettivo e vedranno una durata ridotta dell'elemento, a meno che non vengano utilizzati elementi specializzati.

Perché eccellono alle alte temperature

Questo strato protettivo è più stabile ed efficace a temperature molto elevate, tipicamente superiori a 1500°C. Questo è il motivo per cui gli elementi in MoSi₂ spesso durano più a lungo di altri tipi, come il Carburo di Silicio (SiC), nelle applicazioni continue ad alta temperatura.

Cura proattiva: la "vera" manutenzione

Sebbene la riparazione attiva sia rara, un rigoroso regime di cura proattiva è imprescindibile per massimizzare la vita dei vostri elementi.

Il controllo dei collegamenti trimestrale

L'unica attività di manutenzione attiva ricorrente è ispezionare i collegamenti dell'elemento. Ogni tre mesi, verificare che le strisce e i morsetti elettrici siano ben saldi.

I collegamenti allentati creano un'elevata resistenza, portando a un surriscaldamento localizzato che può danneggiare sia il supporto dell'elemento che l'elemento stesso.

Manipolazione attenta: il fattore fragilità

Gli elementi in MoSi₂ sono estremamente fragili e delicati a temperatura ambiente. Devono essere maneggiati con estrema cura durante la spedizione, lo stoccaggio e l'installazione per prevenire fratture.

Riscaldamento e raffreddamento controllati

La causa più comune di guasto prematuro è lo shock termico. I rapidi cambiamenti di temperatura causano stress interni che possono incrinare l'elemento.

Una velocità massima di riscaldamento e raffreddamento di 10°C al minuto è una regola cruciale da seguire. Ciò assicura che l'elemento possa espandersi e contrarsi uniformemente senza rompersi.

Comprendere i compromessi e le modalità di guasto

Conoscere le cause di guasto di questi elementi è il modo migliore per prevenirli. Gli elementi in MoSi₂ sono robusti, ma presentano vulnerabilità specifiche.

Il rischio principale: la contaminazione

Il rivestimento protettivo di silice è suscettibile agli attacchi chimici. I contaminanti rilasciati dal prodotto riscaldato sono una causa principale di guasto.

Ad esempio, la zirconia colorata non adeguatamente essiccata può rilasciare vapori che attaccano la superficie dell'elemento, degradando lo strato protettivo e portando a un rapido guasto. Assicurarsi sempre che i materiali siano preparati correttamente prima di un ciclo di cottura.

Il rischio secondario: shock fisico

Far cadere un elemento, urtarlo durante l'installazione o sottoporlo a rapidi cambiamenti di temperatura sono tutte forme di shock fisico che possono causare guasti immediati o futuri. La loro resistenza ad alta temperatura è contrastata dalla loro fragilità a bassa temperatura.

Sostituzione degli elementi danneggiati

Un vantaggio significativo dei sistemi MoSi₂ è che gli elementi vecchi e nuovi sono elettricamente compatibili. A differenza di alcuni altri sistemi, non è necessario sostituire gli elementi a set.

Se un elemento si rompe, è possibile sostituire solo quel singolo elemento, il che riduce drasticamente i costi di manutenzione e i tempi di inattività del forno.

Fare la scelta giusta per il vostro obiettivo

La vostra strategia di manutenzione dovrebbe allinearsi direttamente con le vostre priorità operative.

- Se la vostra priorità principale è massimizzare la durata dell'elemento: Le vostre priorità principali sono prevenire la contaminazione preparando correttamente tutti i materiali e applicando rampe di riscaldamento e raffreddamento rigorose e lente.

- Se la vostra priorità principale è ridurre al minimo i tempi di inattività del forno: Implementate un programma trimestrale rigoroso per controllare e serrare i collegamenti elettrici e sfruttate la possibilità di sostituire singoli elementi anziché interi set.

- Se state installando nuovi elementi o spostando un forno: Trattate gli elementi come se fossero di vetro. La loro fragilità a temperatura ambiente è la loro più grande debolezza.

In definitiva, un funzionamento disciplinato è la forma di manutenzione più efficace per gli elementi riscaldanti in MoSi₂.

Tabella riassuntiva:

| Aspetto della Manutenzione | Azione Chiave | Scopo |

|---|---|---|

| Manipolazione | Evitare shock fisici e maneggiare con cura | Prevenire fratture dovute alla fragilità a temperatura ambiente |

| Controllo Termico | Limitare le velocità di riscaldamento/raffreddamento a ≤10°C al minuto | Evitare shock termici e stress interni |

| Controllo Collegamenti | Ispezionare e serrare ogni 3 mesi | Prevenire il surriscaldamento dovuto a collegamenti elettrici allentati |

| Prevenzione Contaminazione | Assicurarsi che i materiali siano preparati correttamente | Proteggere il rivestimento di silice auto-riparante dagli attacchi chimici |

| Sostituzione | Sostituire i singoli elementi secondo necessità | Ridurre costi e tempi di inattività, poiché elementi vecchi e nuovi sono compatibili |

Massimizzate le prestazioni e la durata del vostro forno ad alta temperatura con le soluzioni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori elementi e sistemi di riscaldamento affidabili, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le vostre esigenze sperimentali uniche, riducendo i problemi di manutenzione e aumentando l'efficienza. Contattateci oggi stesso per discutere come possiamo supportare gli obiettivi del vostro laboratorio con attrezzature su misura e di alta qualità!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni