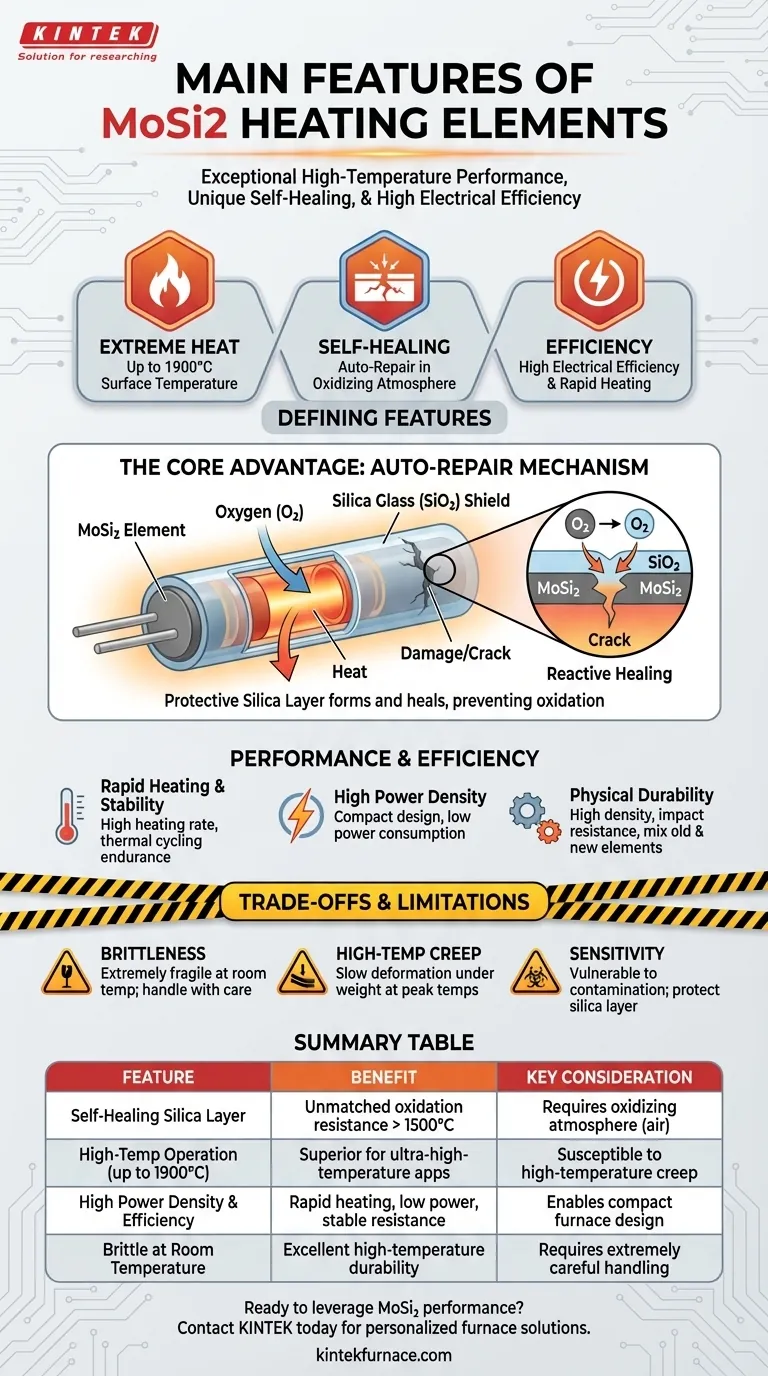

Le caratteristiche distintive degli elementi riscaldanti MoSi2 sono le eccezionali prestazioni ad alta temperatura, una capacità unica di autoriparazione in presenza di ossigeno e un'elevata efficienza elettrica. Questi elementi sono un composito speciale di cermet progettato per applicazioni esigenti in cui possono raggiungere temperature superficiali fino a 1900°C, superando di gran lunga molte alternative.

Gli elementi di disiliciuro di molibdeno (MoSi2) prosperano in condizioni di calore estremo grazie a uno strato protettivo di silice che si forma e si "ripara" da solo durante il funzionamento. Ciò conferisce loro una longevità senza pari in ambienti ossidanti ad alta temperatura, ma questo vantaggio comporta un compromesso critico: una notevole fragilità a temperature più basse.

Il Vantaggio Principale: Resistenza all'Ossidazione ad Alta Temperatura

Il motivo principale per scegliere gli elementi MoSi2 è la loro notevole stabilità all'aria a temperature molto elevate. Questa non è solo una proprietà del materiale, ma un processo attivo e dinamico.

Come Funziona il Meccanismo di "Auto-Riparazione"

Quando un elemento MoSi2 viene riscaldato in un'atmosfera ricca di ossigeno, sulla sua superficie si forma un sottile strato non poroso di vetro di silice (SiO2). Questo strato passivo agisce come uno scudo protettivo, impedendo un'ulteriore ossidazione dell'elemento sottostante.

Se questo strato protettivo viene danneggiato, il materiale MoSi2 esposto reagirà immediatamente con l'ossigeno nel forno per "riparare" la breccia con nuovo vetro di silice, garantendo una protezione continua.

Implicazioni per la Longevità

Questa proprietà di autoriparazione conferisce agli elementi MoSi2 una vita operativa molto lunga, specialmente quando vengono utilizzati costantemente a temperature superiori a 1500°C. In questo intervallo, superano significativamente altri elementi comuni come il carburo di silicio (SiC).

Idoneità per Atmosfere Ossidanti

La dipendenza dall'ossigeno per la formazione dello strato protettivo rende questi elementi perfettamente adatti per il funzionamento continuo in aria standard o in altre atmosfere di forno ossidanti.

Caratteristiche di Prestazioni ed Efficienza

Oltre alla loro stabilità ad alta temperatura, gli elementi MoSi2 offrono diversi vantaggi operativi che contribuiscono alle loro prestazioni.

Riscaldamento Rapido e Stabilità Termica

Questi elementi possiedono un'eccellente conducibilità elettrica e un profilo di resistenza stabile. Ciò consente una rapida velocità di riscaldamento e la capacità di sopportare cicli termici rapidi senza degrado significativo.

Elevata Densità di Potenza

Le proprietà del materiale consentono un'elevata concentrazione di potenza, il che significa che più calore può essere generato da un elemento più piccolo. Ciò contribuisce a una progettazione efficiente del forno e a un basso consumo energetico per il calore prodotto.

Durata Fisica e Operativa

Gli elementi MoSi2 sono realizzati con un'alta densità, contribuendo alla loro durata alle temperature di picco. Tecniche specializzate di stampaggio e saldatura delle giunzioni offrono una forte resistenza agli urti, e un beneficio unico è che elementi vecchi e nuovi possono essere utilizzati insieme nello stesso circuito.

Comprendere i Compromessi e le Limitazioni

Nessun materiale è perfetto, e le proprietà uniche del MoSi2 introducono limitazioni critiche che devono essere comprese per garantire un'applicazione di successo.

Il Problema della Fragilità

Il MoSi2 è un cermet, un composito ceramico-metallico, che lo rende estremamente fragile a temperatura ambiente. Si comporta come il vetro. La sua tenacità migliora significativamente solo al di sopra della sua temperatura di transizione duttile-fragile di circa 1000°C.

Ciò significa che gli elementi devono essere maneggiati con estrema cura durante l'installazione e sono suscettibili agli urti meccanici quando sono freddi.

Scorrimento ad Alta Temperatura

Sebbene robusti, gli elementi MoSi2 sono suscettibili allo scorrimento ad alta temperatura. Per lunghi periodi a temperature di picco, il materiale può deformarsi lentamente sotto il proprio peso, il che deve essere considerato nella progettazione del forno e nella struttura di supporto dell'elemento.

Sensibilità alla Contaminazione

L'integrità dello strato protettivo di silice è fondamentale. Gli elementi sono vulnerabili alla contaminazione se non vengono seguiti determinati protocolli, come il mancato essiccamento corretto della zirconia colorata prima della sinterizzazione, che può degradare la superficie dell'elemento e ridurne la vita.

Fare la Scelta Giusta per la Tua Applicazione

La selezione dell'elemento riscaldante corretto richiede di abbinare le sue caratteristiche alle tue specifiche esigenze operative. Gli elementi MoSi2 sono una scelta premium per un insieme specifico di condizioni esigenti.

- Se il tuo obiettivo principale sono temperature ultra-elevate (>1500°C) in un'atmosfera d'aria: Il MoSi2 è la scelta superiore grazie al suo strato protettivo autoriparante e all'eccezionale longevità in questo intervallo.

- Se il tuo obiettivo principale è la semplicità operativa e la sostituzione: La possibilità di mescolare elementi vecchi e nuovi in un circuito in serie può semplificare la manutenzione e ridurre i tempi di inattività.

- Se la tua applicazione comporta frequenti urti meccanici o manipolazioni a basse temperature: L'intrinseca fragilità del MoSi2 richiede procedure attente e potrebbe rendere altri elementi, più robusti, una scelta migliore.

In definitiva, scegliere il MoSi2 è una decisione di dare priorità a prestazioni senza pari in condizioni di calore estremo, accettando al contempo la necessità di una manipolazione attenta e di un ambiente operativo controllato.

Tabella Riassuntiva:

| Caratteristica | Vantaggio | Considerazione Chiave |

|---|---|---|

| Strato di Silice Autoriparante | Resistenza all'ossidazione e longevità senza pari sopra i 1500°C | Richiede un'atmosfera ossidante (es. aria) per funzionare |

| Funzionamento ad Alta Temperatura (fino a 1900°C) | Prestazioni superiori per applicazioni a temperatura ultra-elevata | Suscettibile allo scorrimento ad alta temperatura; il supporto è fondamentale |

| Elevata Densità di Potenza ed Efficienza | Riscaldamento rapido, basso consumo energetico, resistenza stabile | Consente una progettazione del forno compatta ed efficiente |

| Fragile a Temperatura Ambiente | Eccellente durata ad alta temperatura | Richiede una manipolazione estremamente attenta durante l'installazione |

Pronto a sfruttare le prestazioni estreme degli elementi riscaldanti MoSi2 nel tuo laboratorio?

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi di forni Muffle, a Tubo, Rotativi, Sottovuoto e CVD, tutti personalizzabili per le tue esigenze uniche ad alta temperatura. Il nostro team può aiutarti a determinare se il MoSi2 è la scelta giusta per la tua applicazione e garantire un'integrazione ottimale del forno.

Contatta KINTEL oggi stesso per discutere il tuo progetto e ottenere una soluzione personalizzata!

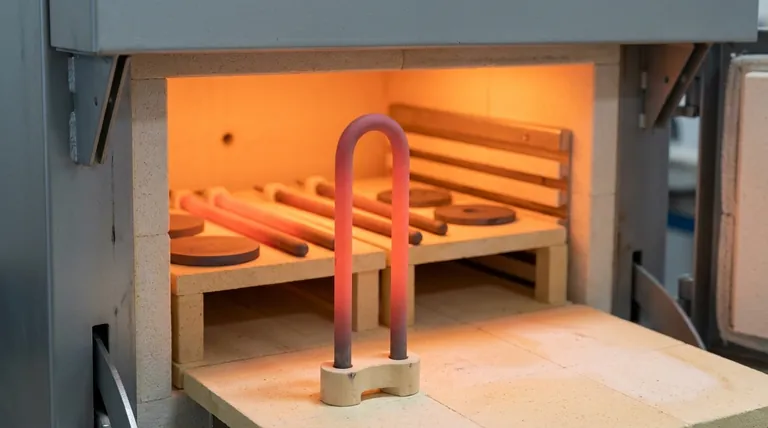

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme