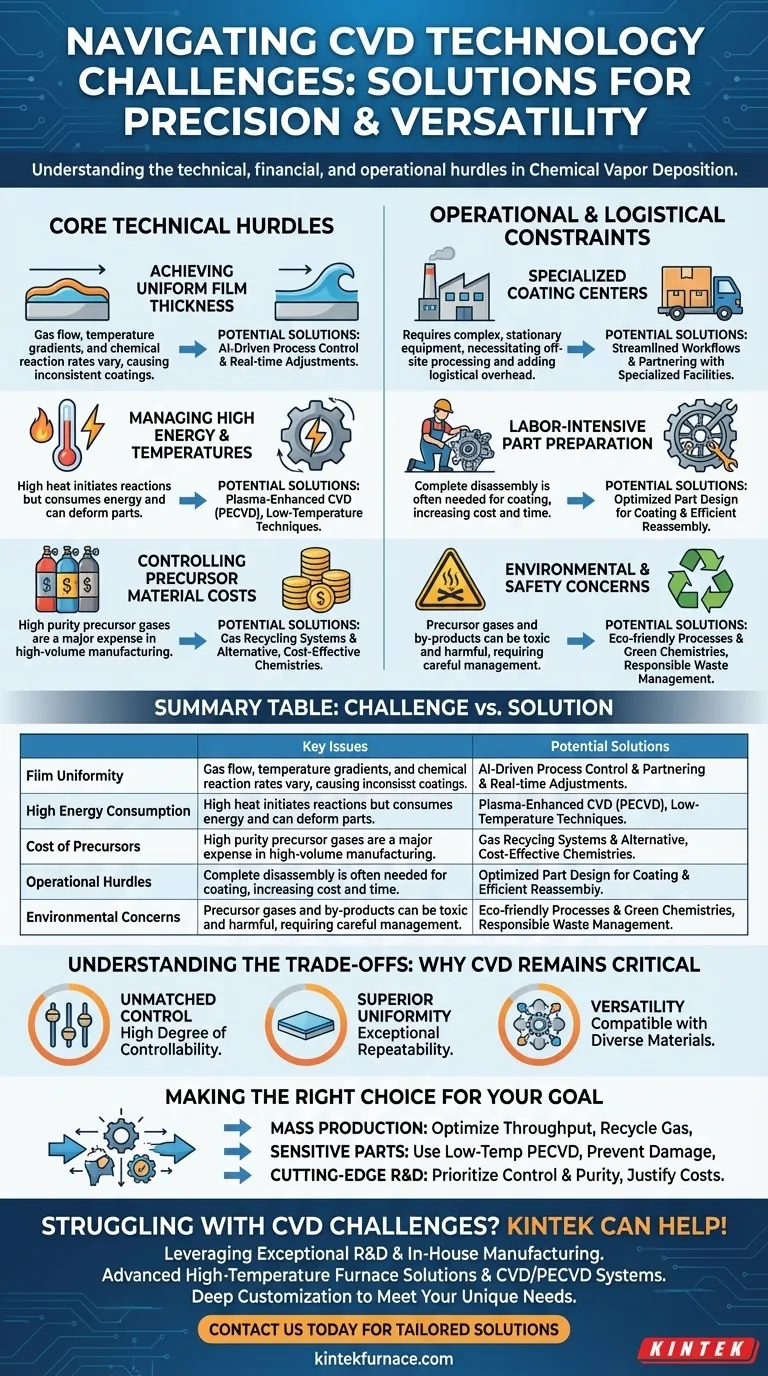

In sostanza, la deposizione chimica da fase vapore (CVD) deve affrontare quattro sfide principali: ottenere uno spessore uniforme del film, gestire l'elevato consumo energetico e le alte temperature, controllare l'alto costo dei materiali precursori e superare significativi ostacoli operativi e logistici. Queste sfide rappresentano i vincoli pratici per una tecnologia altrimenti nota per la sua precisione e versatilità, dai semiconduttori alla scienza dei materiali.

Sebbene la CVD offra un controllo senza pari sulle proprietà dei film sottili, la sua applicazione industriale è un costante atto di bilanciamento. La sfida centrale è mitigare gli alti costi termici, finanziari e logistici senza compromettere la qualità e l'uniformità del materiale finale.

Gli ostacoli tecnici fondamentali nella CVD

La fisica e la chimica fondamentali del processo CVD danno origine a diverse sfide tecniche persistenti che ingegneri e ricercatori lavorano per superare.

Ottenere l'uniformità del film su scala

Uno spessore del film perfettamente uniforme è il risultato ideale di qualsiasi processo di deposizione. Tuttavia, ottenerlo su substrati di grandi dimensioni o di forma complessa è difficile.

Le dinamiche del flusso di gas, i gradienti di temperatura e i tassi di reazione chimica possono variare attraverso la camera di deposizione, portando a rivestimenti più spessi o più sottili in aree diverse.

Per affrontare questo problema, i sistemi moderni fanno sempre più affidamento sul controllo di processo guidato dall'IA, che può apportare modifiche in tempo reale ai parametri di processo per garantire una deposizione costante.

Gestione delle alte temperature e del consumo energetico

I processi di CVD termica tradizionali richiedono temperature estremamente elevate per avviare le reazioni chimiche necessarie, con conseguente significativo consumo energetico.

Queste alte temperature possono anche essere distruttive, causando deformazioni delle parti o indesiderati cambiamenti strutturali nel materiale substrato, che possono degradare le proprietà meccaniche.

Ciò ha guidato lo sviluppo di tecniche a bassa temperatura come la CVD potenziata al plasma (PECVD), che utilizza il plasma per energizzare i gas precursori, consentendo la deposizione a temperature molto più basse.

Il costo dei materiali precursori

La CVD si basa su gas precursori altamente puri e spesso costosi. Il costo di questi materiali può essere un fattore importante nella spesa complessiva del processo, specialmente nella produzione ad alto volume.

La ricerca si concentra attivamente sullo sviluppo di chimiche alternative più convenienti e sull'implementazione di sistemi di riciclo dei gas per catturare e riutilizzare i materiali precursori non reagiti.

Affrontare i vincoli operativi e logistici

Oltre ai problemi tecnici all'interno del reattore, l'implementazione della CVD in un flusso di lavoro di produzione presenta una serie di sfide pratiche.

La necessità di centri di rivestimento specializzati

La CVD non è una tecnologia portatile. Richiede attrezzature complesse e stazionarie che operano in condizioni controllate, il che significa che non può essere eseguita in loco.

Ciò impone l'invio delle parti a centri di rivestimento specializzati, aggiungendo un significativo sovraccarico logistico, costi di trasporto e tempi di consegna al processo di produzione.

Preparazione delle parti ad alta intensità di manodopera

Affinché un componente sia rivestito correttamente, spesso deve essere completamente smontato. Tutte le superfici devono essere esposte ai gas reattivi.

Questo processo di smontaggio, rivestimento e riassemblaggio delle parti è lungo e richiede molta manodopera, aggiungendo un ulteriore livello di costo e complessità.

Preoccupazioni ambientali e di sicurezza

Molti gas precursori e sottoprodotti chimici utilizzati nella CVD sono tossici, infiammabili o dannosi per l'ambiente.

La gestione sicura di questi materiali e lo smaltimento responsabile dei rifiuti è una sfida critica. Ciò ha stimolato una tendenza verso lo sviluppo di processi più ecologici e chimiche "verdi".

Comprendere i compromessi: perché continuiamo a usare la CVD

Nonostante queste significative sfide, la CVD rimane una tecnologia fondamentale perché i suoi vantaggi sono spesso irraggiungibili con altri mezzi.

Controllo e precisione senza pari

Il vantaggio principale della CVD è il suo alto grado di controllabilità. Gli ingegneri possono regolare con precisione i flussi di gas, la pressione e la temperatura per ottimizzare lo spessore, la composizione e la struttura cristallina del film risultante.

Uniformità e ripetibilità superiori

Quando un processo CVD è opportunamente ottimizzato, offre un'eccezionale uniformità e ripetibilità. Questa coerenza è non negoziabile per applicazioni ad alte prestazioni come la produzione di semiconduttori, dove anche variazioni minime possono portare al guasto del dispositivo.

Versatilità tra le applicazioni

La CVD è incredibilmente versatile, compatibile con un'ampia gamma di gas e materiali substrato. Viene utilizzata per creare di tutto, dai film a base di silicio nei microchip ai rivestimenti ceramici durevoli sugli utensili industriali e agli strati ottici avanzati per le celle solari.

Fare la scelta giusta per il tuo obiettivo

Comprendere queste sfide ti consente di selezionare e implementare strategicamente l'approccio CVD giusto per la tua applicazione specifica.

- Se la tua attenzione principale è la produzione di massa: Il tuo obiettivo è ottimizzare la produttività e ridurre al minimo i costi esplorando precursori alternativi e investendo in sistemi di riciclo dei gas.

- Se la tua attenzione principale è il rivestimento di parti sensibili o complesse: I processi a bassa temperatura come la PECVD sono necessari per prevenire danni termici e deformazioni del substrato sottostante.

- Se la tua attenzione principale è la R&S all'avanguardia: La priorità è il controllo del processo e la purezza del materiale, dove i costi più elevati di precursori e apparecchiature avanzate sono giustificati dalla ricerca di nuove proprietà.

Riconoscere queste sfide intrinseche è il primo passo per sfruttare con successo l'immensa potenza e precisione della tecnologia CVD.

Tabella riassuntiva:

| Sfida | Problemi chiave | Soluzioni potenziali |

|---|---|---|

| Uniformità del film | Variazioni del flusso di gas, gradienti di temperatura | Controllo di processo guidato dall'IA, progettazione ottimizzata della camera |

| Elevato consumo energetico | Alte temperature, deformazione delle parti | Utilizzo di CVD potenziata al plasma (PECVD), tecniche a bassa temperatura |

| Costo dei precursori | Gas costosi, purezza del materiale | Sistemi di riciclo dei gas, chimiche alternative |

| Ostacoli operativi | Problemi logistici, preparazione ad alta intensità di manodopera | Centri di rivestimento specializzati, flussi di lavoro semplificati |

| Preoccupazioni ambientali | Sottoprodotti tossici, rischi per la sicurezza | Processi ecologici, chimiche verdi |

Hai problemi con le sfide della CVD nel tuo laboratorio? KINTEK può aiutare! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo soluzioni avanzate per forni ad alta temperatura come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce che soddisfiamo esattamente le tue esigenze sperimentali uniche, migliorando l'efficienza e superando ostacoli come l'uniformità del film e gli alti costi. Contattaci oggi per discutere di come le nostre soluzioni su misura possono ottimizzare i tuoi processi CVD!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio