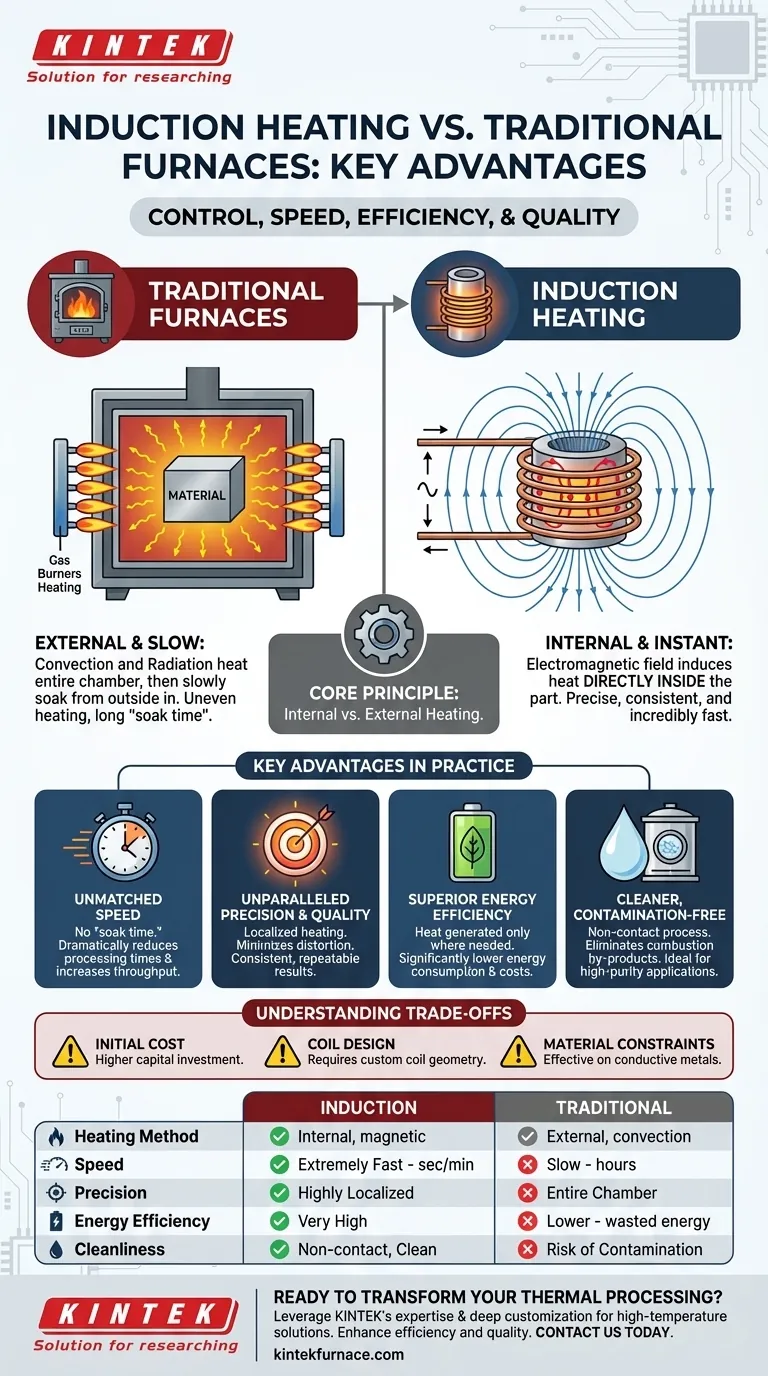

Fondamentalmente, il vantaggio principale del riscaldamento a induzione è il controllo. Rispetto ai forni tradizionali che riscaldano un'intera camera, l'induzione utilizza un campo elettromagnetico senza contatto per generare calore direttamente e istantaneamente all'interno del materiale target. Questa differenza fondamentale si traduce in un processo significativamente più rapido, più efficiente dal punto di vista energetico, altamente preciso e che produce un prodotto finale più consistente e di qualità superiore.

Il problema principale della maggior parte dei riscaldamenti industriali è la loro natura indiretta e inefficiente. Il riscaldamento a induzione risolve questo problema trasformando il pezzo stesso nella fonte di calore, fornendo un livello di velocità e precisione che i metodi di riscaldamento esterni come la convezione o la radiazione semplicemente non possono eguagliare.

Il Principio Fondamentale: Riscaldamento Interno vs. Esterno

Per comprendere i benefici dell'induzione, devi prima capire la differenza fondamentale nel modo in cui il calore viene erogato.

Come Funzionano i Forni Tradizionali

I forni tradizionali a gas o a resistenza elettrica operano sui principi della convezione e della radiazione. Riscaldano una grande camera, e quel calore ambientale si trasferisce lentamente alla superficie del pezzo. Il calore deve quindi penetrare dall'esterno verso l'interno, un processo lento e spesso irregolare.

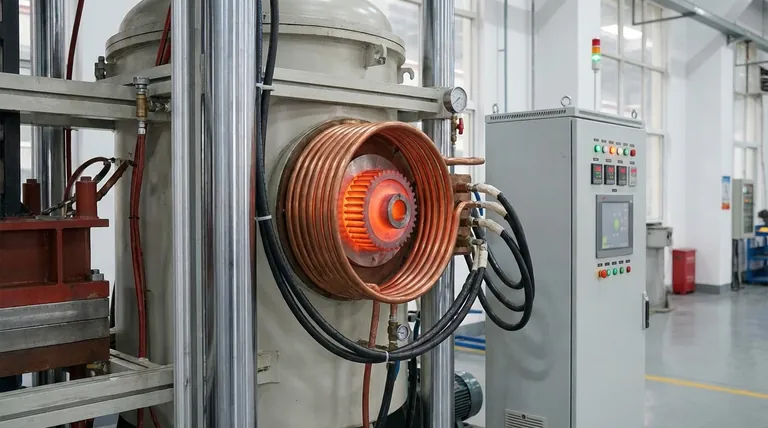

Come Funziona il Riscaldamento a Induzione

Il riscaldamento a induzione utilizza una corrente alternata che passa attraverso una bobina di rame. Questo crea un campo magnetico potente e che cambia rapidamente. Quando un pezzo conduttivo (come l'acciaio) viene posizionato all'interno di questo campo, induce correnti parassite elettriche all'interno del pezzo stesso. La resistenza del metallo a queste correnti genera calore preciso e istantaneo dall'interno.

Il Risultato: Velocità Ineguagliabile

Poiché il calore è generato internamente, non c'è "tempo di assorbimento". Il materiale raggiunge la temperatura target in una frazione del tempo richiesto da un forno. Questo riduce drasticamente i tempi di lavorazione e consente una produttività significativamente più elevata.

Vantaggi Chiave nella Pratica

Questo meccanismo di riscaldamento unico si traduce direttamente in tangibili benefici operativi.

Precisione e Qualità Ineguagliabili

Il campo magnetico può essere modellato con precisione dal design della bobina di induzione. Ciò consente un riscaldamento localizzato, mirato solo all'area specifica che necessita di trattamento, lasciando freddi i componenti adiacenti. Questa precisione previene danni agli utensili circostanti, minimizza la distorsione termica e crea risultati altamente coerenti e ripetibili, portando a un prodotto finale di qualità superiore.

Efficienza Energetica Superiore

Con l'induzione, l'energia viene consumata solo quando un pezzo viene riscaldato. Non è necessario alimentare un grande forno per ore o sprecare energia riscaldando l'atmosfera circostante. Il calore viene generato solo dove è necessario, con conseguente consumo energetico significativamente inferiore e costi di utenza ridotti.

Lavorazione Più Pulita e Senza Contaminazioni

L'induzione è un processo senza contatto. Il pezzo non tocca mai una fiamma o un elemento riscaldante, eliminando la contaminazione da sottoprodotti della combustione o contatto superficiale. Questo è fondamentale per applicazioni di elevata purezza, come impianti medici o componenti aerospaziali, ed è spesso eseguito sotto vuoto per la massima pulizia.

Comprendere i Compromessi

Sebbene potente, il riscaldamento a induzione non è una soluzione universale. Una valutazione oggettiva richiede il riconoscimento dei suoi requisiti specifici.

Costo Iniziale dell'Attrezzatura

L'investimento di capitale iniziale per un sistema di riscaldamento a induzione, inclusi l'alimentatore e le bobine personalizzate, può essere superiore a quello di un semplice forno convenzionale. Il ritorno sull'investimento si realizza attraverso bollette energetiche più basse, maggiore produttività e tassi di scarto ridotti nel tempo.

Design e Geometria della Bobina

L'efficacia del riscaldamento a induzione dipende fortemente dal design della bobina di induzione. La bobina deve essere progettata con cura per corrispondere alla geometria del pezzo da lavorare al fine di garantire un modello di riscaldamento efficiente e uniforme. Questo la rende meno flessibile per produzioni a basso volume e alta variabilità senza l'uso di più bobine.

Vincoli Materiali

L'induzione funziona inducendo corrente all'interno di un materiale. Pertanto, è più efficace sui materiali elettricamente conduttivi, principalmente metalli. I materiali non conduttivi come ceramiche o polimeri non possono essere riscaldati direttamente con l'induzione a meno che non venga utilizzato un "suscettore" conduttivo per assorbire l'energia e trasferirla per conduzione.

Fare la Scelta Giusta per il Tuo Processo

Per determinare se l'induzione è la soluzione giusta, considera il tuo principale motore operativo.

- Se il tuo obiettivo principale è la massima produttività e velocità: Il riscaldamento rapido e istantaneo dell'induzione può ridurre drasticamente i tempi di ciclo rispetto a qualsiasi metodo basato su forno.

- Se il tuo obiettivo principale è la qualità e la coerenza del prodotto: La natura precisa, controllata digitalmente e ripetibile del riscaldamento a induzione minimizza i difetti e garantisce risultati uniformi da pezzo a pezzo.

- Se il tuo obiettivo principale sono i costi operativi e la sostenibilità: L'elevata efficienza energetica e l'assenza di emissioni di combustione rendono l'induzione un investimento convincente a lungo termine per la riduzione dei costi e dell'impatto ambientale.

- Se il tuo obiettivo principale sono applicazioni ad alta purezza o sensibili: La natura senza contatto e la capacità di operare sotto vuoto la rendono la scelta superiore per evitare ogni forma di contaminazione del processo.

In definitiva, scegliere il riscaldamento a induzione è un investimento nel controllo del processo, che porta a una maggiore qualità, maggiore efficienza e un'operazione di produzione più robusta.

Tabella Riepilogativa:

| Caratteristica | Riscaldamento a Induzione | Forno Tradizionale |

|---|---|---|

| Metodo di Riscaldamento | Interno (tramite campo magnetico) | Esterno (convezione/radiazione) |

| Velocità | Estremamente Veloce (secondi/minuti) | Lento (ore) |

| Precisione | Altamente Localizzato | Intera Camera |

| Efficienza Energetica | Molto Alta (calore generato solo nel pezzo) | Inferiore (energia sprecata per riscaldare la camera) |

| Pulizia del Processo | Senza contatto, Senza contaminazioni | Rischio di contaminazione da fiamme/elementi |

Pronto a Trasformare la Tua Lavorazione Termica?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori e impianti di produzione soluzioni avanzate per alte temperature. La nostra esperienza nella tecnologia di riscaldamento a induzione, combinata con una forte capacità di personalizzazione profonda, ci consente di soddisfare con precisione le tue esigenze di processo uniche, sia che tu debba massimizzare la produttività, garantire la qualità del prodotto, ridurre i costi operativi o mantenere standard di elevata purezza.

Contattaci oggi stesso per discutere come i nostri sistemi possono migliorare la tua efficienza e la qualità del prodotto. Costruiamo una soluzione su misura per il tuo successo.

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti

- Quali sono alcune applicazioni specifiche dei forni a pressa a caldo sottovuoto? Sblocca la fabbricazione di materiali avanzati

- Quale ruolo svolge la tecnologia di Pressatura a Caldo Sottovuoto nel settore automobilistico? Potenziare le batterie dei veicoli elettrici, la sicurezza e l'efficienza

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- In che modo l'uso del vuoto nella pressatura a caldo influisce sulla lavorazione dei materiali? Ottenere materiali più densi, più puri e più resistenti