Nelle applicazioni che richiedono alte prestazioni e affidabilità, gli elementi riscaldanti in ceramica offrono vantaggi significativi rispetto alle tradizionali alternative metalliche. La loro superiorità deriva da differenze fondamentali nella scienza dei materiali, che portano a una migliore gestione del calore, maggiore efficienza energetica e una durata operativa sostanzialmente più lunga, soprattutto in condizioni difficili.

La decisione tra riscaldatori in ceramica e metallo va oltre il costo iniziale. È una scelta strategica tra risparmi a breve termine e eccellenza operativa a lungo termine, dove gli elementi in ceramica offrono un valore superiore in termini di efficienza, durata e manutenzione ridotta durante l'intero ciclo di vita.

La Differenza Fondamentale: Stabilità del Materiale Sotto Stress

La distinzione principale tra riscaldatori in ceramica e metallo risiede nel modo in cui i loro materiali di base rispondono all'enorme stress dei cicli ripetuti di riscaldamento e raffreddamento.

Prestazioni Superiori ad Alte Temperature

I materiali ceramici possiedono punti di fusione significativamente più elevati rispetto alla maggior parte dei metalli utilizzati negli elementi riscaldanti. Ciò consente loro di operare a temperature molto più elevate senza il rischio di fusione, deformazione o cambiamento del loro stato fisico.

Questa stabilità termica intrinseca assicura prestazioni costanti e affidabili dove gli elementi metallici inizierebbero a cedere.

Resistenza all'Ossidazione e alla Corrosione

Quando i metalli vengono riscaldati in presenza di aria, si ossidano, un processo simile alla ruggine. Questa ossidazione degrada il metallo, rendendolo fragile e meno efficace nel tempo.

La ceramica, essendo chimicamente inerte, è altamente resistente sia all'ossidazione che alla corrosione chimica. Questa immunità è la ragione principale della sua eccezionale longevità, anche in ambienti industriali difficili.

Eliminazione della Fatica Termica

I riscaldatori metallici si espandono quando sono caldi e si contraggono quando si raffreddano. Questo ciclo costante di espansione e contrazione provoca fatica termica, portando a microfratture e infine al cedimento.

Gli elementi ceramici hanno un coefficiente di espansione termica molto più basso, rendendoli molto più resistenti agli stress del ciclo termico e garantendo una vita utile più lunga e prevedibile.

Tradurre la Stabilità in Guadagni Operativi

Questa stabilità fondamentale del materiale si traduce direttamente in miglioramenti misurabili in termini di efficienza, manutenzione e qualità complessiva del processo.

Efficienza Energetica Migliorata

I materiali ceramici sono eccellenti isolanti termici. Ciò significa che perdono molto meno calore nell'ambiente circostante rispetto agli elementi metallici.

Mantenendo il calore in modo più efficace, un elemento ceramico richiede meno energia per mantenere la sua temperatura target, portando a significativi risparmi energetici e a costi operativi inferiori.

Distribuzione Uniforme del Calore

I riscaldatori in ceramica sono noti per fornire una distribuzione del calore eccezionalmente uniforme su tutta la loro superficie. Questo elimina i "punti caldi" comuni nei riscaldatori a serpentina metallica.

Un riscaldamento costante migliora la qualità e l'affidabilità dei processi industriali, dalla stampaggio delle materie plastiche alla lavorazione degli alimenti, garantendo che il pezzo in lavorazione sia riscaldato in modo uniforme.

Manutenzione Drasticamente Ridotta

La durata e la resistenza al degrado intrinseche negli elementi ceramici implicano che richiedono una manutenzione minima. Non necessitano di ispezioni o sostituzioni frequenti a causa di ossidazione o fatica.

Al contrario, gli elementi metallici spesso richiedono una manutenzione regolare per gestire la corrosione e garantire la sicurezza, aumentando il costo totale di proprietà a causa del lavoro e dei tempi di inattività.

Comprendere i Compromessi

Sebbene la ceramica offra chiari vantaggi, una valutazione equilibrata richiede di riconoscere dove gli elementi metallici hanno ancora un ruolo.

Costo Iniziale rispetto al Costo Totale di Proprietà

Gli elementi riscaldanti metallici hanno tipicamente un prezzo di acquisto iniziale inferiore, rendendoli un'opzione interessante per progetti con budget iniziali ristretti o applicazioni meno esigenti.

Tuttavia, questo risparmio iniziale è spesso compensato da un maggiore consumo energetico, sostituzioni più frequenti e maggiori esigenze di manutenzione, rendendo il costo totale di proprietà della ceramica inferiore nel lungo periodo.

Fragilità Meccanica

Come materiale, la ceramica è più fragile del metallo. Può essere più suscettibile a crepe o rotture a causa di urti fisici o impatti gravi.

Nelle applicazioni che comportano vibrazioni elevate o il rischio di impatto diretto, la duttilità di un riscaldatore metallico potrebbe essere una considerazione di progettazione necessaria, sebbene molti riscaldatori in ceramica siano progettati per essere altamente robusti.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dovrebbe essere guidata dalle priorità specifiche del tuo progetto, bilanciando i costi iniziali con le prestazioni e l'affidabilità a lungo termine.

- Se la tua priorità principale è il costo iniziale più basso per un'applicazione non critica: Un riscaldatore metallico può essere sufficiente, ma prevedi un maggiore consumo energetico e sostituzioni future.

- Se la tua priorità principale è l'affidabilità a lungo termine e il minimo tempo di inattività: La ceramica è la scelta definitiva per la sua eccezionale durata e resistenza al degrado.

- Se la tua priorità principale è l'efficienza energetica e il controllo preciso del processo: L'isolamento superiore e il riscaldamento uniforme di un elemento ceramico offrono prestazioni senza pari.

Comprendendo queste differenze fondamentali dei materiali, puoi selezionare una soluzione di riscaldamento che si allinei ai tuoi veri obiettivi operativi e alle realtà finanziarie.

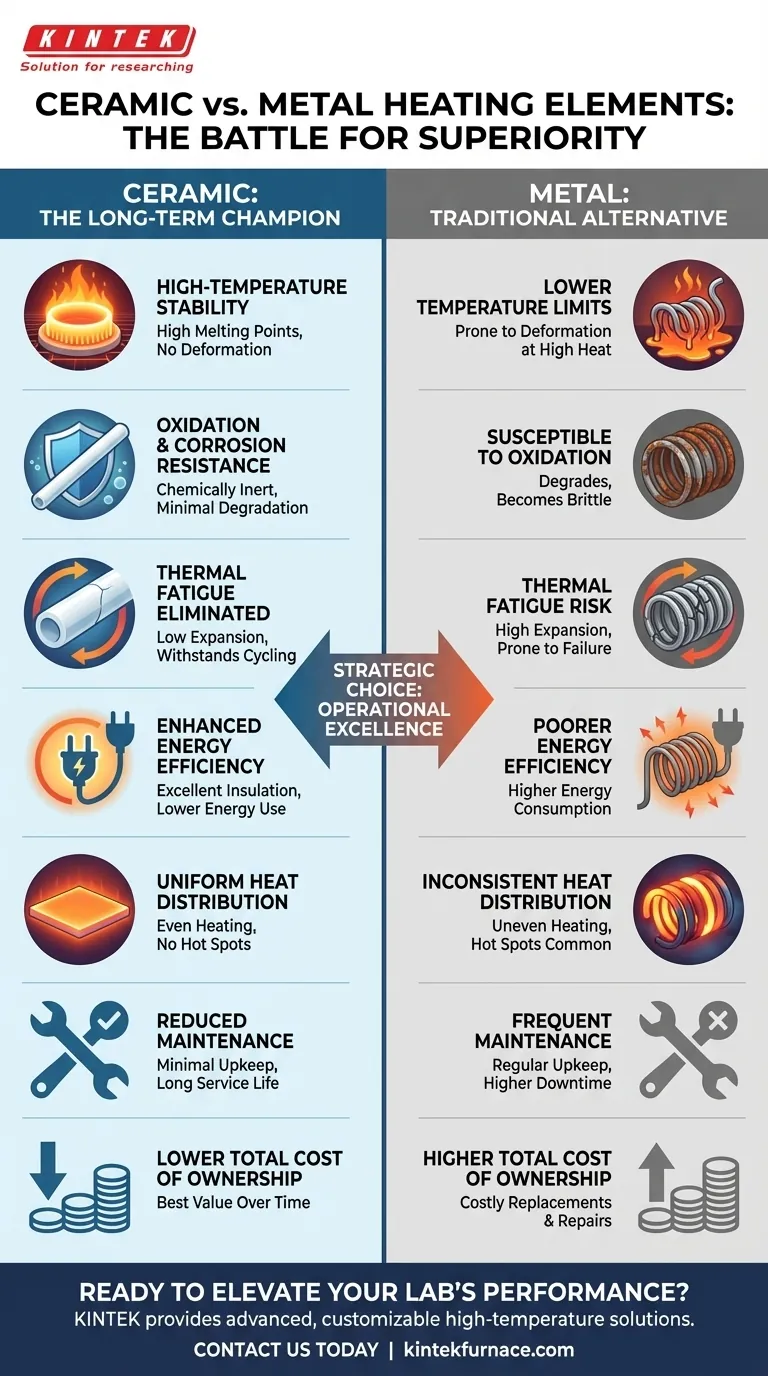

Tabella Riassuntiva:

| Vantaggio | Elementi Riscaldanti in Ceramica | Elementi Riscaldanti Metallici |

|---|---|---|

| Prestazioni ad Alta Temperatura | Punti di fusione più elevati, stabili a calore estremo | Punti di fusione più bassi, inclini alla deformazione |

| Resistenza all'Ossidazione/Corrosione | Chimicamente inerti, minimo degrado | Suscettibili all'ossidazione, che porta a fragilità |

| Resistenza alla Fatica Termica | Bassa espansione, resistono ai cicli | Alta espansione, inclini a microfratture |

| Efficienza Energetica | Eccellente isolamento, riduce il consumo energetico | Isolamento inferiore, maggiore consumo energetico |

| Distribuzione del Calore | Riscaldamento uniforme, nessun punto caldo | Riscaldamento incoerente, punti caldi comuni |

| Esigenze di Manutenzione | Minima, lunga vita utile | Frequente, a causa di corrosione e fatica |

| Costo Totale di Proprietà | Inferiore nel lungo periodo | Superiore a causa di sostituzioni e manutenzione |

Pronto a migliorare le prestazioni del tuo laboratorio con soluzioni di riscaldamento avanzate? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire a diversi laboratori forni ad alta temperatura all'avanguardia. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche. Sia che tu abbia bisogno di elementi riscaldanti in ceramica per una maggiore efficienza e durata o di sistemi personalizzati per applicazioni esigenti, siamo qui per aiutarti. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e ridurre i costi a lungo termine!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura