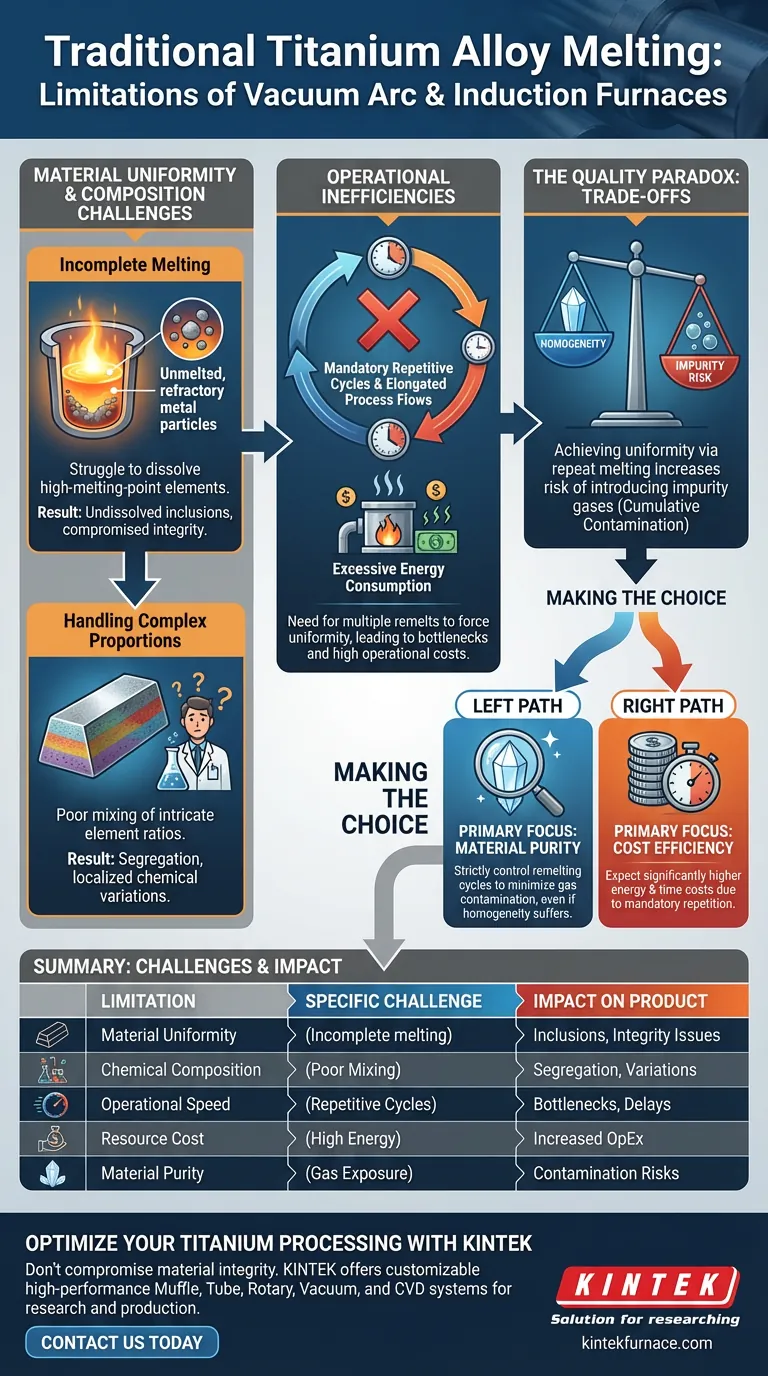

I processi tradizionali di fusione delle leghe di titanio che si basano su forni ad arco consumabile sotto vuoto o a induzione affrontano ostacoli significativi in termini di efficienza e uniformità compositiva. I limiti principali sono la fusione incompleta degli elementi ad alto punto di fusione e l'incapacità di gestire facilmente proporzioni complesse di leghe in un unico passaggio.

Il vincolo fondamentale è la necessità di un'elaborazione ripetitiva per compensare una scarsa miscelazione iniziale. Ciò si traduce in un problema aggravato: costi energetici più elevati, tempi di produzione più lunghi e un degrado della purezza del materiale a causa dell'esposizione ai gas.

La Sfida dell'Uniformità Composizionale

Fusione Incompleta di Elementi Refrattari

Il limite tecnico più critico è la difficoltà nel dissolvere completamente gli elementi ad alto punto di fusione.

In un unico passaggio, questi forni spesso non riescono a generare le condizioni sostenute e localizzate necessarie per fondere completamente questi componenti refrattari. Ciò lascia inclusioni non disciolte nella lega, compromettendo l'integrità strutturale del materiale finale.

Gestione di Proporzioni Complesse

Ottenere un preciso equilibrio chimico è difficile quando si ha a che fare con proporzioni complesse di leghe.

I metodi standard ad arco e a induzione spesso mancano della capacità di miscelazione convettiva necessaria per omogeneizzare rapporti elementari intricati in un'unica volta. Ciò si traduce in segregazione, dove diverse aree del lingotto possiedono proprietà chimiche diverse.

Inefficienze Operative

La Necessità di Cicli Ripetitivi

Per contrastare i problemi di fusione incompleta e segregazione, i produttori sono costretti a utilizzare molteplici cicli di fusione ripetuti.

Gli operatori non possono fare affidamento su una fusione "una volta e fatto"; devono rifondere il materiale più volte per forzare gradualmente la lega in uno stato uniforme.

Flussi di Processo Allungati

La necessità di cicli multipli estende drasticamente il flusso del processo.

La produttività è limitata perché ogni lotto occupa il forno per un tempo significativamente più lungo di quanto richiederebbe una fusione teorica in un unico passaggio. Ciò crea colli di bottiglia nella tempistica di produzione.

Consumo Energetico Eccessivo

Riscaldare ripetutamente la stessa massa di metallo al suo punto di fusione comporta un elevato consumo energetico.

L'efficienza energetica del processo totale diminuisce drasticamente con ogni rifusione richiesta, aumentando significativamente il costo operativo per tonnellata di titanio prodotta.

Comprendere i Compromessi: Il Paradosso della Qualità

Il Rischio di Introduzione di Impurità

Esiste un compromesso critico tra il raggiungimento dell'uniformità e il mantenimento della purezza.

Mentre la rifusione aiuta a omogeneizzare la lega, aumenta contemporaneamente il rischio di introdurre gas impuri.

Contaminazione Cumulativa

Ogni passaggio operativo aggiuntivo espone la fusione a potenziali fonti di contaminazione.

Di conseguenza, il processo stesso utilizzato per correggere la composizione della lega (rifusione) può degradarne la qualità introducendo difetti gassosi difficili da rimuovere.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si valuta la fusione tradizionale ad arco sotto vuoto o a induzione per applicazioni di titanio, è necessario tenere conto degli inevitabili costi generali richiesti per garantire la qualità.

- Se la tua priorità principale è la purezza del materiale: devi controllare rigorosamente il numero di cicli di rifusione per ridurre al minimo l'introduzione di gas impuri, anche se ciò sfida l'omogeneità.

- Se la tua priorità principale è l'efficienza dei costi: devi riconoscere che il consumo energetico e i requisiti di tempo saranno significativamente più elevati del previsto a causa della ripetizione obbligatoria del processo di fusione.

Il successo nella fusione tradizionale del titanio richiede di bilanciare la necessità di omogeneità chimica con i costi crescenti e i rischi di contaminazione dei processi ripetitivi.

Tabella Riassuntiva:

| Categoria di Limite | Sfida Specifica | Impatto sul Prodotto Finale |

|---|---|---|

| Uniformità del Materiale | Fusione incompleta di elementi refrattari | Inclusioni non disciolte e integrità compromessa |

| Composizione Chimica | Scarsa miscelazione convettiva di rapporti complessi | Segregazione e variazioni chimiche localizzate |

| Velocità Operativa | Cicli di fusione ripetitivi obbligatori | Colli di bottiglia nella produzione e flussi di processo allungati |

| Costo delle Risorse | Elevato consumo energetico cumulativo | Aumento dei costi operativi per tonnellata di materiale |

| Purezza del Materiale | Aumentata esposizione ai gas durante la rifusione | Maggior rischio di contaminazione da ossigeno/azoto |

Ottimizza la Tua Lavorazione del Titanio con KINTEK

I colli di bottiglia della fusione tradizionale non dovrebbero compromettere l'integrità del tuo materiale. Presso KINTEK, comprendiamo il delicato equilibrio tra omogeneità chimica e purezza. Supportati da ricerca e sviluppo e produzione esperti, forniamo sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le rigorose esigenze della ricerca e produzione di leghe di titanio.

Smetti di accontentarti di cicli ripetitivi inefficienti. Contattaci oggi stesso per scoprire come i nostri forni avanzati per alte temperature, da laboratorio e industriali, possono ottimizzare il tuo flusso di lavoro, ridurre gli sprechi energetici e fornire la precisione del materiale che le tue esigenze uniche meritano.

Guida Visiva

Riferimenti

- Yuhang Miao, Jinming Hu. Research Progress of Preparing Titanium Alloy By Molten Salt Method. DOI: 10.62051/ijnres.v2n1.30

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quale ruolo gioca una girante in acciaio inossidabile nella sintesi di compositi a base di magnesio? Ottimizzare l'incorporazione del vortice

- Quali sfide tecniche sono associate ai forni a induzione a vuoto o ad atmosfera protettiva? Superale per una purezza del materiale superiore

- Qual è la gamma di frequenza utilizzata nei sistemi di riscaldamento a induzione? Ottimizza la tua profondità di riscaldamento ed efficienza

- In che modo i forni a induzione contribuiscono al risparmio sui costi a lungo termine? Sblocca l'efficienza e il ROI a lungo termine

- Perché i forni a induzione sono popolari per la produzione di leghe? Ottieni Omogeneità ed Efficienza Superiori nelle Leghe

- Cos'è un forno a induzione a fusione IGBT? Ottieni una fusione del metallo più veloce, pulita ed efficiente

- Come fa un forno a induzione a garantire la stabilità del processo? Ottenere un'atomizzazione precisa con la tecnologia a induzione

- Perché è necessario un forno a induzione dotato di un suscettore di grafite? Ottenere precisione per l'acciaio elettrico