Da un punto di vista tecnico, le sfide principali dei forni a induzione a vuoto e ad atmosfera protettiva sono radicate nella creazione e nel mantenimento di un ambiente altamente controllato sotto estremo stress termico. Questi forni richiedono un'eccezionale integrità della sigillatura, sofisticati sistemi di gestione del vuoto e del gas, design specializzati delle bobine di induzione e un livello più elevato di disciplina operativa rispetto ai forni di fusione ad aria standard.

La sfida principale non è semplicemente riscaldare il metallo, ma prevenire qualsiasi interazione indesiderabile tra il materiale caldo e l'ambiente circostante. Ogni ostacolo tecnico, dalle perdite di vuoto alle impurità del gas, è una potenziale fonte di contaminazione che può compromettere la qualità del prodotto finale.

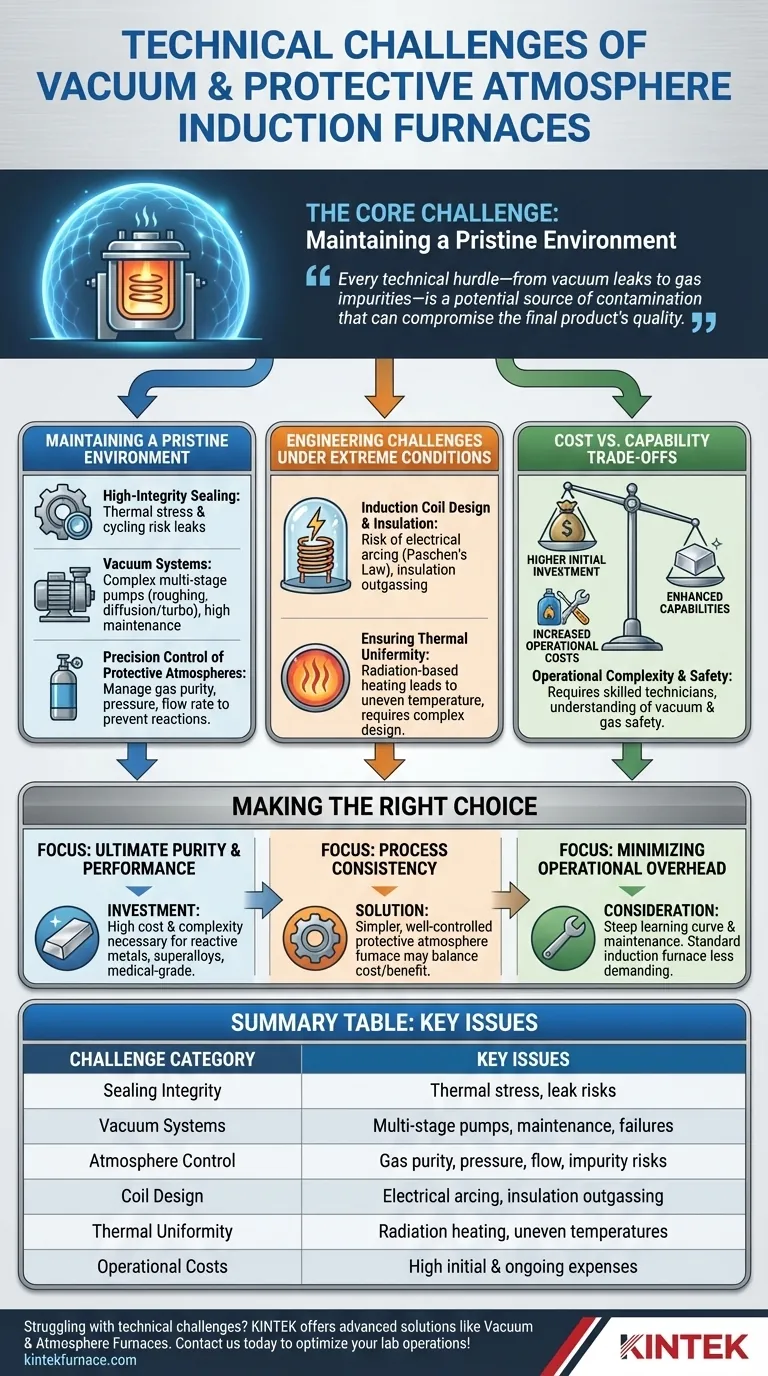

La Sfida Centrale: Mantenere un Ambiente Incontaminato

Lo scopo fondamentale di questi forni è eliminare o controllare con precisione l'atmosfera a cui un materiale è esposto durante il riscaldamento. Questo introduce una nuova serie di problemi ingegneristici focalizzati interamente sull'isolamento e sul controllo.

L'Imperativo della Sigillatura ad Alta Integrità

Una tenuta perfetta è la prima linea di difesa contro la contaminazione. La camera del forno deve essere sigillata ermeticamente per impedire l'ingresso di ossigeno e altri gas atmosferici.

Questo è difficile perché il ciclo termico provoca l'espansione e la contrazione dei materiali, sottoponendo a uno stress immenso guarnizioni, flange e giunti. Una piccola perdita, trascurabile a temperatura ambiente, può diventare una significativa fonte di ossidazione ad alte temperature.

La Complessità dei Sistemi a Vuoto

Ottenere un alto vuoto non è una semplice questione di azionare un interruttore su una singola pompa. Richiede un sistema multistadio di pompe, valvole e manometri che lavorano in perfetto concerto.

Un sistema tipico potrebbe includere una pompa di pre-vuoto per rimuovere la maggior parte dell'aria, seguita da una pompa a diffusione o turbomolecolare per raggiungere alti livelli di vuoto. Ogni componente è un potenziale punto di guasto e richiede una manutenzione specializzata, dai regolari cambi d'olio a complesse ricostruzioni.

Controllo di Precisione delle Atmosfere Protettive

Quando si utilizza un'atmosfera protettiva come l'argon o l'azoto, la sfida si sposta dalla rimozione dei gas alla loro gestione. Il sistema deve controllare con precisione la purezza del gas, la pressione e la portata.

Anche tracce di impurità nel gas di alimentazione possono reagire con il metallo fuso. Inoltre, la pressione parziale del gas deve essere gestita con cura per prevenire effetti di plasma indesiderati o per controllare l'evaporazione di alcuni elementi dalla lega.

Sfide Ingegneristiche in Condizioni Estreme

L'ambiente interno unico di questi forni crea specifici vincoli di progettazione per i componenti centrali di riscaldamento.

Progettazione e Isolamento della Bobina di Induzione

In un forno standard, la bobina di induzione è all'esterno della zona di riscaldamento. In molti forni a vuoto, la bobina è all'interno della camera, esponendola direttamente al vuoto o all'atmosfera controllata.

Questo introduce due rischi maggiori. In primo luogo, a determinate pressioni di vuoto, il rischio di arco elettrico tra le spire della bobina aumenta drasticamente (un effetto descritto dalla Legge di Paschen). In secondo luogo, i materiali isolanti sulla bobina possono degassare, rilasciando contaminanti che rovinano il vuoto e il lotto di materiale.

Garantire l'Uniformità Termica

Il vuoto elimina il trasferimento di calore per convezione. Ciò significa che il calore si muove principalmente per irraggiamento, il che può portare a un riscaldamento non uniforme, specialmente in pezzi grandi o di forma complessa lavorati in lotto.

Ottenere una temperatura uniforme in tutto il carico di lavoro richiede un'attenta progettazione della bobina di induzione e un sofisticato controllo della potenza per compensare queste dinamiche di trasferimento del calore alterate.

Comprendere i Compromessi: Costo vs. Capacità

Le capacità migliorate di questi forni comportano un costo significativo, sia in termini di spese in conto capitale che operative.

Maggiore Investimento Iniziale

I forni a vuoto e ad atmosfera sono sostanzialmente più costosi delle loro controparti ad aria aperta. Il costo è determinato dalla camera a tenuta di vuoto, dai complessi sistemi di pompaggio e gestione del gas e dai controllori di processo avanzati richiesti per un funzionamento sicuro e ripetibile.

Aumento dei Costi Operativi

Il consumo energetico è solo una parte del costo operativo. L'uso continuo di gas inerti ad alta purezza, materiali di consumo come l'olio per pompe a vuoto e la necessità di pezzi di ricambio per sottosistemi complessi aggiungono significative spese continue.

Complessità Operativa e Sicurezza

L'utilizzo di questi sistemi richiede un livello più elevato di abilità e formazione. I tecnici devono comprendere i principi del vuoto, i protocolli di sicurezza del gas e le complesse procedure di risoluzione dei problemi. Un errore può portare non solo a un lotto rovinato di materiale costoso, ma anche a rischi per la sicurezza legati ad alte pressioni e sistemi elettrici.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di adottare questa tecnologia dipende da una chiara comprensione dei requisiti del materiale e delle capacità operative.

- Se il tuo obiettivo principale è la massima purezza e prestazione del materiale: Il costo elevato e la complessità sono un investimento necessario per prevenire l'ossidazione e la contaminazione in metalli reattivi, superleghe o materiali di grado medicale.

- Se il tuo obiettivo principale è la coerenza del processo per leghe standard: Un forno ad atmosfera protettiva più semplice e ben controllato può offrire un migliore equilibrio tra costi e benefici rispetto a un sistema ad alto vuoto.

- Se il tuo obiettivo principale è minimizzare le spese generali operative: La curva di apprendimento ripida e la manutenzione specializzata devono essere considerate nel tuo budget e nei piani di personale; un forno a induzione standard è molto meno impegnativo.

In definitiva, il successo con questi forni avanzati dipende dal trattare l'intero sistema—non solo il forno stesso—come una parte critica del tuo processo di controllo qualità.

Tabella Riepilogativa:

| Categoria Sfida | Problemi Chiave |

|---|---|

| Integrità della Sigillatura | Stress termico sulle guarnizioni, rischio di perdite e contaminazione |

| Sistemi a Vuoto | Pompe multistadio, esigenze di manutenzione, potenziali guasti |

| Controllo dell'Atmosfera | Purezza del gas, pressione, gestione della portata, rischi di impurità |

| Design della Bobina | Arco elettrico, degassamento dell'isolamento nel vuoto |

| Uniformità Termica | Riscaldamento basato su irraggiamento, temperature non uniformi nei lotti |

| Costi Operativi | Alto investimento iniziale, spese continue per gas e manutenzione |

Stai affrontando sfide tecniche nei tuoi processi ad alta temperatura? KINTEK è qui per aiutarti! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo soluzioni avanzate come forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, migliorando la purezza e l'efficienza nelle applicazioni per metalli reattivi, superleghe e altro ancora. Non lasciare che la complessità ti ostacoli—contattaci oggi per discutere come possiamo ottimizzare le tue operazioni di laboratorio!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza