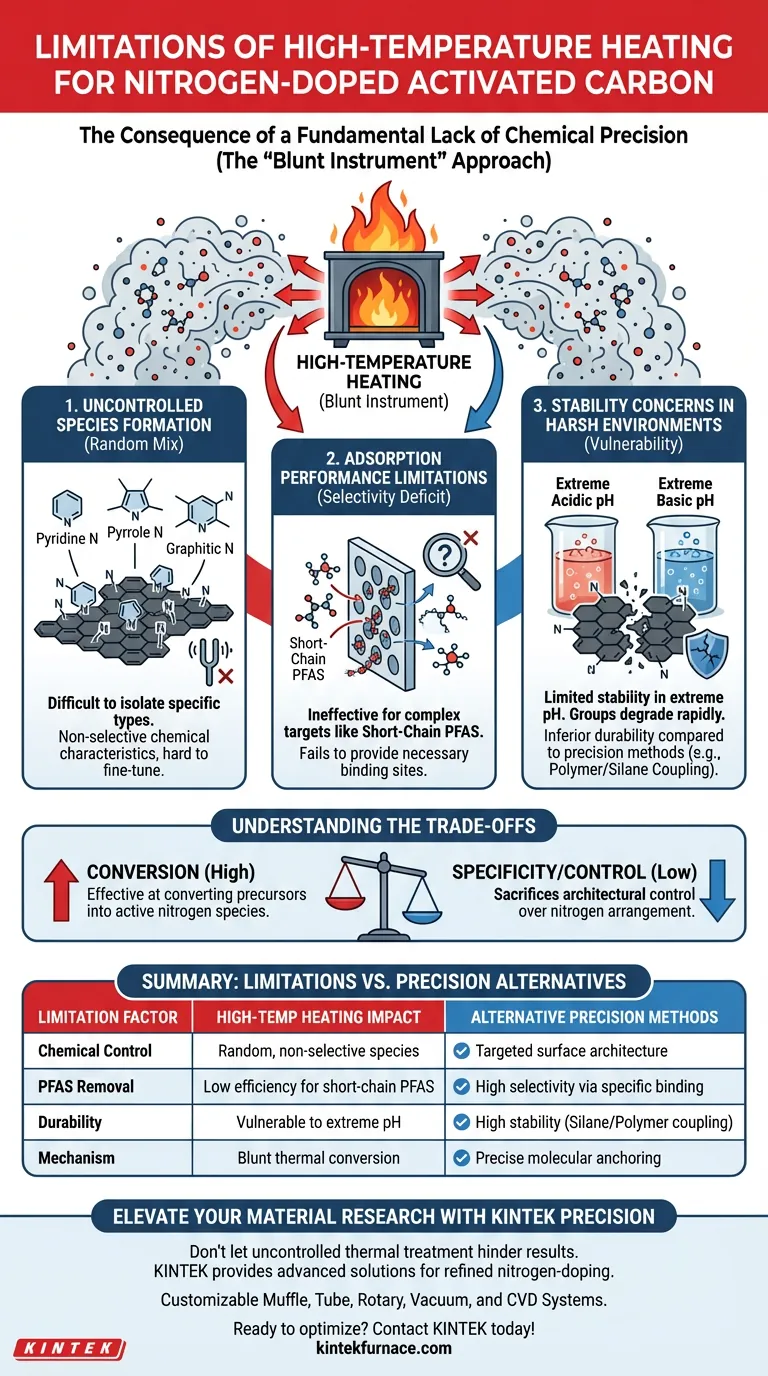

Il limite principale dell'innesto di gruppi funzionali tramite riscaldamento ad alta temperatura è una fondamentale mancanza di precisione chimica. Sebbene questo metodo converta efficacemente i precursori di azoto in specie attive, crea una distribuzione casuale di gruppi funzionali piuttosto che un'architettura superficiale mirata. Questa mancanza di controllo compromette sia la selettività richiesta per contaminanti specifici sia la stabilità fisica del materiale in ambienti difficili.

Il riscaldamento ad alta temperatura agisce come uno "strumento rozzo", creando un mix non selettivo di specie azotate che fatica a catturare contaminanti difficili come i PFAS a catena corta e non riesce a mantenere la stabilità in condizioni di pH estreme.

La conseguenza della formazione incontrollata di specie

Un mix di tipi di azoto

Il riscaldamento ad alta temperatura guida la conversione dei precursori in varie specie azotate attive.

La superficie risultante contiene tipicamente una miscela di azoto piridinico, pirrolico e grafitico.

La mancanza di sintonizzabilità

Poiché queste specie vengono generate simultaneamente tramite trattamento termico, è difficile isolarne o massimizzarne uno specifico tipo.

Ciò si traduce in una superficie con caratteristiche chimiche non selettive, rendendo difficile mettere a punto il materiale per specifici meccanismi di adsorbimento.

Limitazioni nelle prestazioni di adsorbimento

Il deficit di selettività

Il più critico svantaggio prestazionale è l'incapacità del materiale di adsorbire preferenzialmente bersagli specifici.

Senza funzionalizzazione precisa, il carbone attivo manca della preferenza di adsorbimento specifica necessaria per scenari complessi di trattamento delle acque.

Inefficacia contro i PFAS a catena corta

Questa limitazione è particolarmente evidente quando si prendono di mira i PFAS a catena corta.

Questi contaminanti sono notoriamente difficili da catturare e la superficie ampia e non specifica creata dal riscaldamento ad alta temperatura spesso non fornisce i siti di legame necessari per essi.

Preoccupazioni sulla stabilità in ambienti difficili

Vulnerabilità agli estremi di pH

Le superfici modificate tramite riscaldamento ad alta temperatura dimostrano una stabilità limitata quando esposte a condizioni chimiche estreme.

Se l'applicazione coinvolge ambienti altamente acidi o basici (pH estremo), i gruppi funzionali possono degradarsi o perdere efficacia più rapidamente di quelli creati con altri metodi.

Confronto con metodi di precisione

Se confrontato con il rivestimento polimerico o l'accoppiamento silanico, il riscaldamento ad alta temperatura produce una durabilità inferiore.

I metodi di precisione ancorano i gruppi funzionali in modo più sicuro, garantendo che il materiale mantenga le sue proprietà nel tempo, mentre le superfici innestate termicamente sono più suscettibili allo stress ambientale.

Comprensione dei compromessi

Specificità vs. Conversione

Mentre il riscaldamento ad alta temperatura è efficace nel convertire i precursori in specie azotate attive, sacrifica il controllo architetturale.

Si ottiene una superficie drogata con azoto, ma si perde la capacità di dettare esattamente come questi atomi di azoto sono disposti per interagire con gli inquinanti.

Fare la scelta giusta per il tuo obiettivo

A seconda dei requisiti specifici della tua applicazione, i limiti del riscaldamento ad alta temperatura potrebbero richiedere strategie alternative.

- Se il tuo obiettivo principale è il drogaggio generale con azoto: il riscaldamento ad alta temperatura è sufficiente per generare un mix di specie attive come piridina e pirrolo.

- Se il tuo obiettivo principale è il targeting dei PFAS a catena corta: dovresti evitare il semplice innesto termico e optare per metodi precisi come il rivestimento polimerico o l'accoppiamento silanico per garantire preferenze di adsorbimento specifiche.

- Se il tuo obiettivo principale è la longevità operativa in pH estremi: scegli tecniche di funzionalizzazione più robuste come l'accoppiamento silanico per prevenire il degrado della superficie.

Seleziona il metodo di funzionalizzazione che si allinea con il contaminante specifico che devi catturare, piuttosto che ricorrere al trattamento termico.

Tabella riassuntiva:

| Fattore di limitazione | Impatto del riscaldamento ad alta temperatura | Metodi di precisione alternativi |

|---|---|---|

| Controllo chimico | Specie azotate casuali e non selettive | Architettura superficiale mirata |

| Rimozione PFAS | Bassa efficienza per PFAS a catena corta | Alta selettività tramite legame specifico |

| Durabilità | Vulnerabile a condizioni di pH estreme | Alta stabilità (accoppiamento silanico/polimerico) |

| Meccanismo | Conversione termica rozza | Ancoraggio molecolare preciso |

Eleva la tua ricerca sui materiali con la precisione KINTEK

Non lasciare che i limiti del trattamento termico incontrollato ostacolino i risultati del tuo laboratorio. KINTEK fornisce soluzioni avanzate di riscaldamento ad alta temperatura e sistemi CVD specializzati necessari per perfezionare i tuoi processi di drogaggio con azoto. Supportati da R&S e produzione esperte, offriamo sistemi personalizzabili Muffle, a Tubo, Rotativi, Sottovuoto e CVD progettati per darti il controllo termico richiesto anche per le applicazioni di laboratorio più esigenti.

Pronto a ottimizzare la funzionalizzazione del tuo carbonio? Contatta KINTEK oggi stesso per trovare il forno personalizzabile perfetto per le tue esigenze di ricerca uniche!

Guida Visiva

Riferimenti

- Md Manik Mian, Shubo Deng. Recent advances in activated carbon driven PFAS removal: structure-adsorption relationship and new adsorption mechanisms. DOI: 10.1007/s11783-025-1998-3

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

Domande frequenti

- Come una fornace ad alta temperatura migliora la disponibilità del fosforo? Sblocca il 97,5% di solubilità tramite calcinazione

- Perché la calcinazione a 700 °C è necessaria per la biosilice diatomacea estratta? Raggiungere la massima stabilità del materiale

- Perché è necessario un forno di essiccazione sotto vuoto per i precursori Fe-CN@CoCN? Preservare l'integrità strutturale del MOF

- Cos'è la tecnica del forno a grafite? Una guida all'analisi dei metalli in ultratracce

- Perché viene utilizzato un frantoio a mascelle per la frantumazione iniziale del minerale di magnesite? Massimizza l'efficienza e proteggi il tuo mulino

- Perché i nanotubi di carbonio sono considerati adsorbenti superiori? Rimozione efficiente di gas organici nocivi

- Qual è lo scopo del processo di tempra rapida? Catturare dati precisi ad alta pressione istantaneamente

- Perché è necessaria una glove box per la pre-litiazione del foglio di alluminio? Garantire la purezza nello sviluppo dell'anodo