In sostanza, gli elementi riscaldanti in disilicuro di molibdeno (MoSi₂) sono componenti specializzati progettati per forni elettrici che operano a temperature estreme. La loro caratteristica distintiva è l'eccezionale resistenza all'ossidazione, che consente loro di funzionare in modo affidabile all'aria a temperature fino a 1700°C e anche superiori, rendendoli essenziali per processi come la sinterizzazione della ceramica, la produzione del vetro e la ricerca sui materiali avanzati.

Le prestazioni senza pari ad alta temperatura degli elementi MoSi₂ derivano da uno strato protettivo e autoriparatore di vetro di silice che si forma sulla loro superficie. Tuttavia, questo stesso meccanismo li rende altamente vulnerabili alla contaminazione, il che significa che la loro longevità è dettata tanto dalla manutenzione del forno quanto dalle loro proprietà intrinseche.

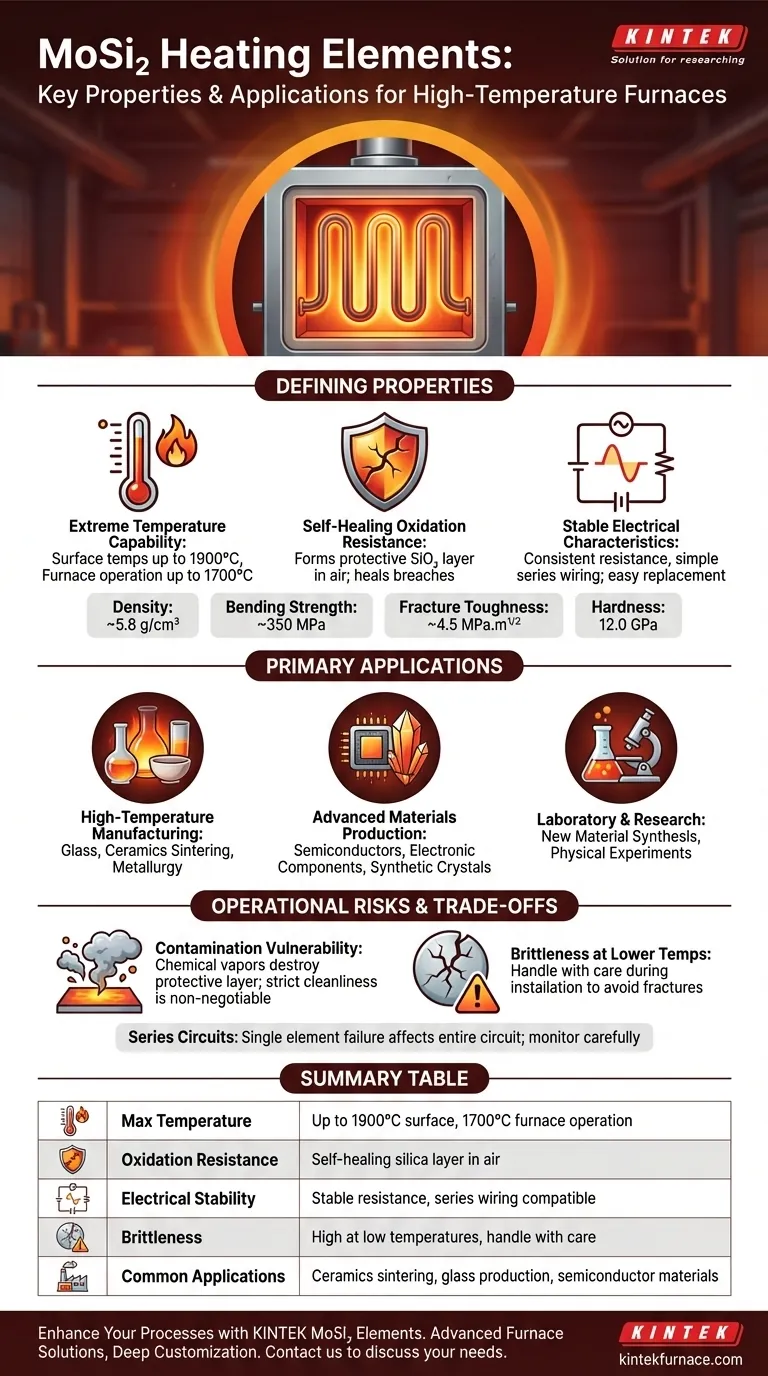

Le Proprietà Distintive del MoSi₂

Gli elementi MoSi₂ non sono una soluzione universale; sono scelti per caratteristiche specifiche che sono fondamentali in determinati ambienti ad alta temperatura.

Capacità di Temperatura Estrema

Questi elementi possono raggiungere temperature superficiali molto elevate, spesso tra 1800°C e 1900°C. Ciò consente alla camera del forno di mantenere in modo affidabile temperature operative nell'intervallo da 1600°C a 1700°C, un'impresa che pochi altri elementi elettrici possono sostenere.

La Resistenza all'Ossidazione Autoriparativa

Quando riscaldato in un'atmosfera contenente ossigeno, si forma sulla superficie dell'elemento un sottile strato non poroso di silice vetrosa (SiO₂). Questo strato passivo impedisce al materiale sottostante di ossidarsi ulteriormente. Se lo strato viene graffiato o danneggiato, il MoSi₂ esposto formerà semplicemente nuova silice per "riparare" la breccia, garantendo all'elemento una lunga vita operativa.

Caratteristiche Elettriche Stabili

Gli elementi MoSi₂ possiedono una resistenza elettrica stabile durante il loro ciclo di vita, il che semplifica la progettazione del sistema di controllo dell'alimentazione. Sono tipicamente cablati in un circuito in serie. Un vantaggio chiave è che nuovi elementi possono essere collegati in serie con quelli vecchi senza problemi, rendendo la sostituzione semplice.

Dati Fisici e Meccanici Chiave

Il materiale stesso ha un insieme distinto di proprietà fisiche che ne influenzano l'uso.

- Densità: ~5,8 g/cm³

- Resistenza alla flessione: ~350 MPa

- Tenacità alla frattura: ~4,5 MPa.m¹/²

- Durezza: 12,0 GPa (Knoop)

Questi dati indicano un materiale duro ma relativamente fragile, specialmente a temperature più basse.

Applicazioni Principali nell'Industria e nella Ricerca

Le proprietà uniche degli elementi MoSi₂ li rendono indispensabili in diversi settori chiave che si affidano a processi di riscaldamento puliti e ad alta temperatura.

Produzione ad Alta Temperatura

Settori come la produzione di vetro, la sinterizzazione della ceramica e la metallurgia utilizzano forni dotati di MoSi₂ per fusione, ricottura e trattamento termico. La loro capacità di fornire calore uniforme e sostenuto è fondamentale per la qualità del prodotto.

Produzione di Materiali Avanzati

La produzione di materiali semiconduttori, componenti elettronici e cristalli sintetici richiede spesso ambienti ad alta temperatura incontaminati, privi di sottoprodotti di combustione. Gli elementi MoSi₂ forniscono questo calore elettrico pulito in modo affidabile.

Ambienti di Laboratorio e di Ricerca

Nello sviluppo e nella ricerca, i forni con elementi MoSi₂ sono utilizzati per una vasta gamma di applicazioni, inclusa la sintesi di nuovi materiali ed esperimenti fisici ad alta temperatura in cui il controllo preciso della temperatura è fondamentale.

Comprendere i Compromessi e i Rischi Operativi

La scelta degli elementi MoSi₂ richiede una chiara comprensione dei loro limiti operativi. Ignorare questi limiti può portare a guasti prematuri e costosi.

La Vulnerabilità Critica alla Contaminazione

Questo è il fattore di rischio più importante. Lo strato protettivo di silice può essere attaccato aggressivamente da alcuni vapori chimici. Ad esempio, l'uso di vernici o coloranti sulla zirconia senza un'adeguata asciugatura e ventilazione può rilasciare composti che distruggono la superficie dell'elemento, portando a un rapido guasto. Una rigorosa manutenzione e pulizia del forno sono inderogabili.

Fragilità a Temperature Più Basse

Come molte ceramiche, gli elementi MoSi₂ sono fragili a temperatura ambiente. È necessario prestare attenzione durante l'installazione e la manipolazione per evitare urti o stress meccanici, che possono causare crepe o fratture.

Implicazioni dei Circuiti in Serie

Sebbene il cablaggio degli elementi in serie semplifichi la progettazione elettrica, il guasto di un singolo elemento può interrompere l'intero circuito, spegnendo il forno. Ciò richiede un monitoraggio attento e la disponibilità di elementi di ricambio.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione di utilizzare MoSi₂ dovrebbe basarsi su una valutazione obiettiva dei requisiti del tuo processo rispetto alle caratteristiche intrinseche dell'elemento.

- Se la tua attenzione principale è la temperatura operativa massima in un ambiente pulito: gli elementi MoSi₂ sono uno standard industriale e una delle migliori scelte disponibili grazie alle loro proprietà autoriparanti.

- Se il tuo processo coinvolge materiali che rilasciano composti volatili: devi implementare rigorosi protocolli di rodaggio e ventilazione del forno per proteggere gli elementi dall'attacco chimico.

- Se richiedi cicli termici frequenti da alte a basse temperature: tieni presente che ciò può introdurre stress meccanico e assicurati che gli elementi siano adeguatamente supportati all'interno della struttura del forno.

Comprendendo sia i loro punti di forza unici sia le vulnerabilità critiche, puoi sfruttare in modo affidabile le capacità ad alta temperatura degli elementi MoSi₂ per i tuoi obiettivi specifici.

Tabella Riassuntiva:

| Proprietà/Applicazione | Dettagli Chiave |

|---|---|

| Temperatura Massima | Fino a 1900°C in superficie, funzionamento del forno a 1700°C |

| Resistenza all'Ossidazione | Strato di silice autoriparatore all'aria |

| Stabilità Elettrica | Resistenza stabile, compatibile con cablaggio in serie |

| Fragilità | Elevata a basse temperature, maneggiare con cura |

| Applicazioni Comuni | Sinterizzazione ceramica, produzione vetro, materiali semiconduttori |

Pronto a migliorare i tuoi processi ad alta temperatura con elementi riscaldanti MoSi2 affidabili? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni di forni avanzate, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono che soddisfiamo le tue esigenze sperimentali uniche. Contattaci oggi per discutere di come la nostra esperienza può avvantaggiare il tuo laboratorio o la tua linea di produzione!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata