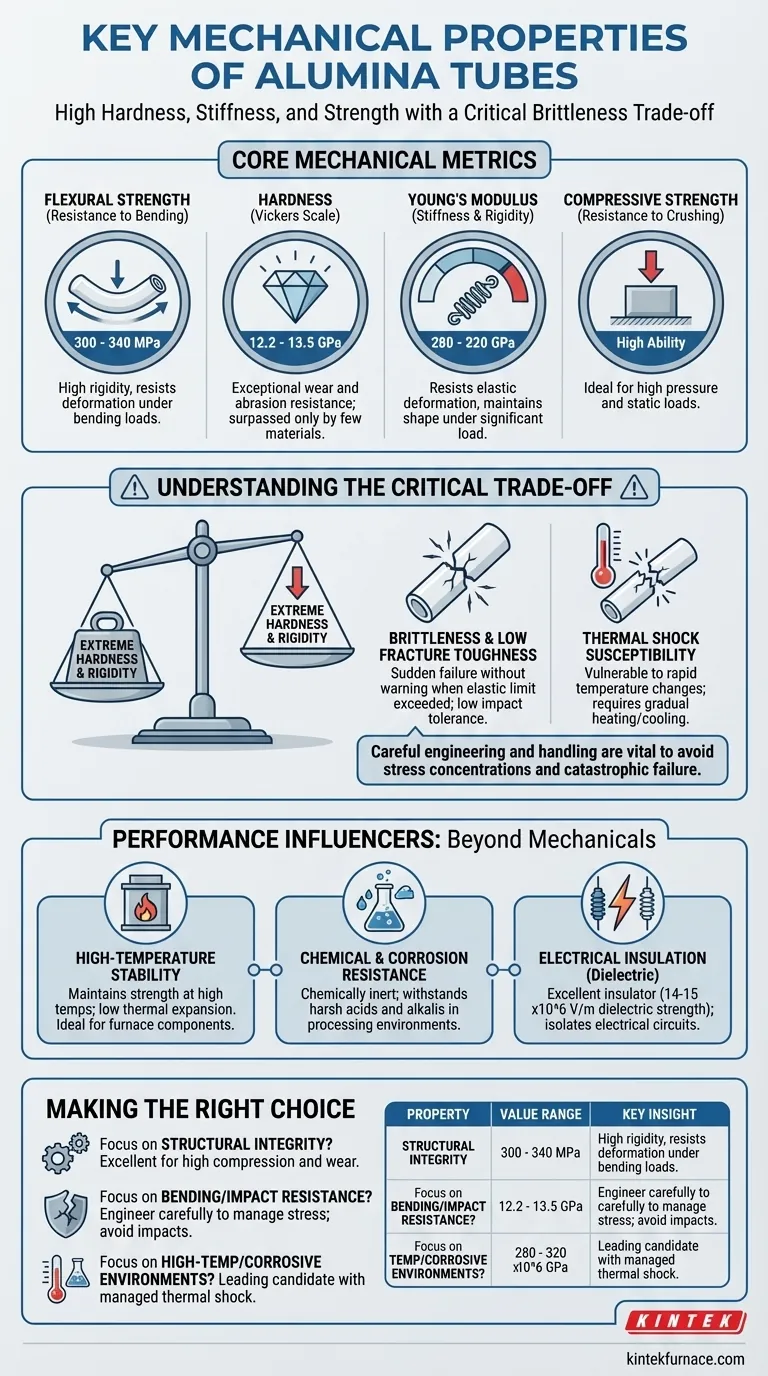

In sintesi, i tubi di allumina possiedono una potente combinazione di elevata durezza, rigidità e resistenza, in particolare sotto compressione. Le metriche chiave includono una resistenza alla flessione di 300-340 MPa, una durezza di 12,2-13,5 GPa e un modulo di Young di 280-320 GPa, che li rende eccezionalmente resistenti all'usura, alla flessione e alla deformazione sotto carico.

Le eccezionali proprietà meccaniche dell'allumina ne fanno un materiale di prim'ordine per applicazioni ad alto stress. Tuttavia, la sua forza principale—estrema durezza e rigidità—è direttamente collegata al suo principale punto debole: la fragilità. Comprendere questo compromesso è il fattore più importante per un'implementazione di successo.

Decostruire le Proprietà Meccaniche

Per valutare correttamente l'allumina, è necessario comprendere il significato di ciascuna proprietà chiave in un contesto pratico. Questi valori definiscono la risposta del materiale alla forza fisica e allo stress.

Resistenza alla Flessione e alla Compressione (Resistenza alla Forza)

L'allumina presenta una resistenza alla flessione (resistenza alla piegatura) compresa tra 300 e 340 MPa. Ciò le conferisce un elevato grado di rigidità in forma tubolare.

È ancora più impressionante la sua resistenza alla compressione, ovvero la capacità di resistere alle forze di schiacciamento. Ciò la rende ideale per applicazioni che coinvolgono alta pressione e carichi statici.

Durezza (Resistenza all'Usura e all'Abrasione)

Con una durezza compresa tra 12,2 e 13,5 GPa sulla scala Vickers, l'allumina è un materiale estremamente duro, superato solo da pochi materiali come il diamante.

Questa eccezionale durezza si traduce direttamente in una superiore resistenza all'usura e all'abrasione. È incredibilmente difficile da graffiare o erodere, garantendo una lunga vita utile in ambienti con flusso di particelle o contatto fisico.

Modulo di Young (Rigidità e Tensione)

L'allumina ha un modulo di elasticità di Young compreso tra 280 e 320 GPa. Questa è una misura della sua rigidità.

Un modulo di Young elevato significa che il materiale resiste alla deformazione elastica sotto stress. In termini semplici, non si piegherà o fletterà facilmente, mantenendo la sua forma sotto un carico significativo.

Come Altre Proprietà Influenzano le Prestazioni

Le proprietà meccaniche non esistono in isolamento. L'utilità dell'allumina è amplificata dalle sue eccezionali caratteristiche termiche e chimiche, che le consentono di mantenere la sua integrità meccanica in condizioni estreme.

Stabilità ad Alta Temperatura

L'allumina mantiene la sua resistenza e rigidità a temperature molto elevate. Ciò è unito a un basso coefficiente di espansione termica, il che significa che non cambia dimensione in modo significativo quando viene riscaldata o raffreddata.

Questa stabilità la rende una scelta predefinita per componenti di forni, protezione di termocoppie e altri processi industriali ad alta temperatura.

Resistenza Chimica e alla Corrosione

L'allumina è chimicamente inerte e presenta una superba resistenza alla corrosione. Può resistere ad acidi e alcali aggressivi che degraderebbero metalli e plastiche.

Ciò consente di utilizzarla come componente strutturale in applicazioni di lavorazione chimica e metallurgica in cui sarà esposta a sostanze corrosive.

Isolamento Elettrico

L'allumina è un eccellente isolante elettrico, noto come materiale dielettrico. Ha un'elevata resistenza dielettrica (14-15 x10^6 V/m), che le consente di impedire il flusso di elettricità.

Questa proprietà è fondamentale quando un componente deve fornire supporto strutturale isolando i circuiti elettrici, cosa comune negli elementi riscaldanti e nelle apparecchiature per la produzione di semiconduttori.

Comprendere i Compromessi: La Sfida della Fragilità

Nessun materiale è perfetto. L'immensa resistenza e durezza dell'allumina comportano un compromesso critico che deve essere gestito in qualsiasi progetto.

Alta Resistenza vs. Bassa Tenacità alla Frattura

Il principale svantaggio dell'allumina è la sua fragilità. A differenza dei metalli, che si piegano o si deformano plasticamente prima di cedere, le ceramiche come l'allumina si fratturano improvvisamente e senza preavviso quando viene superato il loro limite elastico.

Ciò significa che ha una bassa tolleranza agli impatti e richiede un'attenta progettazione per evitare concentrazioni di stress che potrebbero portare a un cedimento catastrofico.

Suscettibilità allo Shock Termico

Sebbene funzioni bene a temperature elevate sostenute, la sua combinazione di elevata rigidità e basso coefficiente di espansione termica la rende vulnerabile allo shock termico.

Un rapido cambiamento di temperatura può creare stress interni che superano la resistenza del materiale, causandone la rottura. Cicli di riscaldamento e raffreddamento graduali sono essenziali.

Esigenze di Manipolazione e Installazione

Poiché è così dura e fragile, l'allumina richiede una manipolazione attenta. Far cadere un tubo o serrare in modo errato un raccordo può creare crepe microscopiche.

Questi difetti minuscoli e invisibili possono diventare punti di rottura quando il componente è successivamente sottoposto a stress meccanico o termico.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale dipende da quali proprietà sono più critiche per il tuo obiettivo specifico.

- Se la tua attenzione principale è l'integrità strutturale sotto alta compressione e usura: L'allumina è un'ottima scelta grazie alla sua estrema durezza e resistenza alla compressione.

- Se la tua attenzione principale è la resistenza alla flessione o all'impatto: Devi progettare attentamente il tuo sistema per gestire lo stress ed evitare impatti, poiché il materiale si fratturerà senza preavviso anziché deformarsi.

- Se la tua attenzione principale è la prestazione in un ambiente corrosivo ad alta temperatura: La stabilità termica combinata e l'inerzia chimica dell'allumina la rendono un candidato leader, a condizione che lo shock termico sia gestito.

Comprendendo sia i suoi punti di forza eccezionali che i suoi limiti intrinseci, puoi sfruttare con sicurezza l'allumina per le applicazioni più esigenti.

Tabella Riassuntiva:

| Proprietà | Intervallo di Valori | Informazione Chiave |

|---|---|---|

| Resistenza alla Flessione | 300-340 MPa | Elevata resistenza alla flessione e alla deformazione |

| Durezza (Vickers) | 12.2-13.5 GPa | Eccezionale resistenza all'usura e all'abrasione |

| Modulo di Young | 280-320 GPa | Elevata rigidità, minima deformazione elastica |

| Resistenza alla Compressione | Alta (i valori specifici variano) | Ideale per carichi ad alta pressione e statici |

| Fragilità | Bassa tenacità alla frattura | Richiede una manipolazione attenta per evitare rotture improvvise |

Pronto a migliorare le prestazioni del tuo laboratorio con soluzioni personalizzate ad alta temperatura? Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori forni ad alta temperatura avanzati. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotanti, sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le esigenze sperimentali uniche. Contattaci oggi stesso per discutere come i nostri sistemi personalizzati di tubi di allumina e forni possono fornire durata, efficienza e affidabilità superiori per le tue applicazioni ad alto stress!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Che cos'è la pirolisi sottovuoto flash e come viene utilizzato un forno a tubo in questo processo? Sblocca reazioni chimiche ad alta temperatura

- Come un forno a tubo verticale facilita la simulazione del processo di sinterizzazione industriale per i minerali di ferro?

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come facilita un forno a riscaldamento tubolare il processo di rivestimento al carbonio? Aumenta la conduttività degli ossidi stratificati

- Qual è la funzione di un forno tubolare nella crescita PVT di cristalli molecolari J-aggregati? Padronanza del controllo termico