In sintesi, gli elementi riscaldanti in carburo di silicio (SiC) di tipo GC sono definiti da un design fisico unico: una forma tubolare cava con estremità intenzionalmente ispessite. Questa specifica costruzione è progettata per offrire un'eccezionale robustezza, consentendo all'elemento di resistere a cicli rapidi di riscaldamento e raffreddamento (shock termico) senza deformarsi, garantendo al contempo connessioni elettriche affidabili in ambienti industriali ad alta temperatura.

La decisione di utilizzare un elemento di tipo GC è una scelta strategica per applicazioni in cui la resilienza termica e l'integrità strutturale sono fondamentali. Il suo design privilegia la longevità e le prestazioni costanti in ambienti chimici aggressivi e ad alta temperatura rispetto alla flessibilità sul campo delle alternative metalliche.

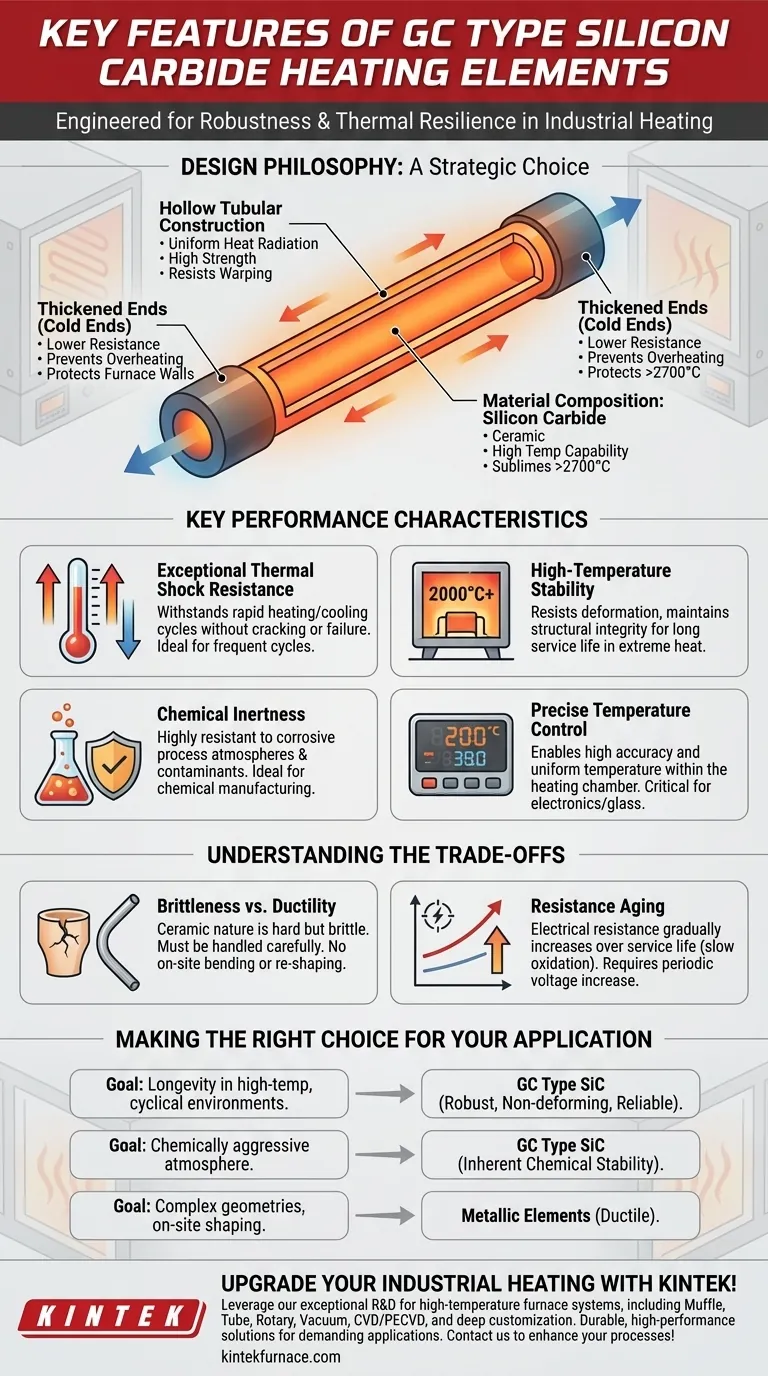

La filosofia di progettazione degli elementi di tipo GC

Le caratteristiche di un elemento di tipo GC non sono arbitrarie; sono soluzioni dirette alle sfide del riscaldamento industriale. Il design riflette una profonda comprensione della scienza dei materiali e della dinamica termica.

Costruzione tubolare cava

Il corpo principale dell'elemento è un tubo cavo. Questa forma offre un'eccellente superficie per irradiare il calore in modo uniforme all'interno di una camera del forno.

Questa struttura è intrinsecamente robusta e resistente all'afflosciamento o alla deformazione che possono interessare altri tipi di elementi a temperature estreme.

Estremità ispessite (estremità fredde)

Le estremità dell'elemento sono significativamente più spesse rispetto alla sezione riscaldante centrale. Questa è una caratteristica di design critica, non solo per la resistenza.

Queste "estremità fredde" hanno una resistenza elettrica inferiore, facendole operare a una temperatura molto più bassa rispetto al corpo principale. Questo design previene il surriscaldamento nei punti di connessione e protegge la parete refrattaria del forno da danni.

Composizione del materiale: Carburo di silicio

L'elemento è realizzato in carburo di silicio, un materiale ceramico eccezionalmente duro e resistente. A differenza dei metalli, non fonde ma sublima a temperature molto elevate (superiori a 2700°C).

Questa base materiale conferisce all'elemento le sue caratteristiche fondamentali: capacità di alta temperatura e resistenza all'usura.

Caratteristiche prestazionali chiave

La scelta del design e del materiale si traduce in una serie di distinti vantaggi prestazionali che rendono gli elementi di tipo GC adatti per lavori impegnativi.

Eccezionale resistenza agli shock termici

Il vantaggio più citato è la capacità di gestire rapidi cambiamenti di temperatura. Questi elementi possono essere riscaldati e raffreddati rapidamente senza crepe o guasti, il che è essenziale per processi con cicli frequenti.

Stabilità alle alte temperature

Gli elementi di tipo GC sono progettati per operare costantemente a temperature molto elevate. Resistono alla deformazione e mantengono la loro integrità strutturale, garantendo una vita utile lunga e prevedibile.

Inerzia chimica

Il carburo di silicio è altamente resistente all'attacco chimico da atmosfere di processo e contaminanti. Ciò lo rende una scelta ideale per applicazioni nella produzione chimica e nella lavorazione dei materiali dove possono essere presenti agenti corrosivi.

Controllo preciso della temperatura

Gli elementi consentono un'elevata precisione nel controllo della temperatura e promuovono un piccolo differenziale di temperatura attraverso la camera di riscaldamento. Questa uniformità è fondamentale per la produzione di materiali di alta qualità in settori come l'elettronica e la produzione del vetro.

Comprendere i compromessi

Nessun componente è perfetto per ogni situazione. Essere un consulente tecnico efficace significa riconoscere i limiti e le considerazioni operative.

Fragilità vs. duttilità

Il carburo di silicio è una ceramica, il che lo rende duro ma anche fragile. A differenza degli elementi in filo metallico duttile, gli elementi di tipo GC non possono essere piegati o rimodellati in loco. Devono essere maneggiati con cura durante l'installazione per evitare fratture da impatto o stress.

Invecchiamento della resistenza

Una caratteristica fondamentale di tutti gli elementi in carburo di silicio è che la loro resistenza elettrica aumenta gradualmente durante la loro vita utile. Questo "invecchiamento" è il risultato di una lenta ossidazione.

Questo non è un difetto ma una realtà operativa. Per mantenere una potenza costante e una temperatura costante, la tensione fornita agli elementi deve essere aumentata nel tempo, richiedendo tipicamente un trasformatore con prese o un controller di potenza a raddrizzatore controllato al silicio (SCR).

Fare la scelta giusta per la tua applicazione

La selezione dell'elemento riscaldante corretto richiede di abbinare le sue caratteristiche al tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la longevità in ambienti ciclici ad alta temperatura: La struttura robusta e non deformabile del tipo GC lo rende una scelta superiore per l'affidabilità del forno.

- Se il tuo obiettivo principale è operare in un'atmosfera chimicamente aggressiva: L'inerzia chimica intrinseca del carburo di silicio offre prestazioni dove gli elementi metallici si corroderebbero e fallirebbero rapidamente.

- Se il tuo obiettivo principale sono geometrie di riscaldamento complesse o che richiedono una modellazione in loco: Un elemento riscaldante metallico più duttile potrebbe essere più adatto, poiché gli elementi in SiC sono fragili e si presentano in forme preformate.

In definitiva, la scelta di un elemento SiC di tipo GC è un investimento in prestazioni prevedibili e a lungo termine nelle condizioni industriali più esigenti.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Costruzione tubolare cava | Fornisce irradiazione uniforme del calore e resistenza strutturale, resistendo alla deformazione ad alte temperature. |

| Estremità ispessite (estremità fredde) | Abbassa la temperatura alle connessioni, prevenendo il surriscaldamento e proteggendo le pareti del forno. |

| Materiale: Carburo di silicio | Offre capacità di alta temperatura (sublima oltre i 2700°C), durezza e resistenza chimica. |

| Resistenza agli shock termici | Resiste a cicli rapidi di riscaldamento e raffreddamento senza crepe o deformazioni. |

| Stabilità alle alte temperature | Mantiene l'integrità strutturale e prestazioni costanti in condizioni di calore estremo per una lunga vita utile. |

| Inerzia chimica | Resiste alla corrosione da atmosfere aggressive, ideale per la lavorazione chimica e dei materiali. |

| Controllo preciso della temperatura | Consente una gestione accurata della temperatura e un riscaldamento uniforme per risultati di alta qualità. |

| Fragilità | La natura ceramica lo rende fragile; richiede un'attenta manipolazione e forme preformate, nessuna piegatura in loco. |

| Invecchiamento della resistenza | La resistenza elettrica aumenta nel tempo, rendendo necessarie regolazioni di tensione per una potenza costante. |

Migliora il tuo riscaldamento industriale con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, completati da forti capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Sia che tu abbia bisogno di affidabile resilienza termica, inerzia chimica o controllo preciso, KINTEK offre elementi riscaldanti durevoli e ad alte prestazioni per applicazioni esigenti. Contattaci oggi per discutere come la nostra esperienza può migliorare i tuoi processi e garantire un'efficienza a lungo termine!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme