In sostanza, gli elementi riscaldanti in carburo di silicio (SiC) sono scelti per la loro capacità unica di fornire alta efficienza, durata eccezionale e calore rapido e uniforme a temperature estremamente elevate. Le loro robuste proprietà dei materiali li rendono una scelta superiore rispetto agli elementi metallici tradizionali per i processi industriali più impegnativi che operano ben al di sopra dei 1200°C.

Gli elementi in carburo di silicio offrono una potente combinazione di prestazioni ad alta temperatura e affidabilità a lungo termine. Tuttavia, la loro caratteristica operativa principale è un processo graduale di "invecchiamento", che deve essere gestito con un alimentatore a tensione variabile per garantire un rendimento costante durante la loro vita utile.

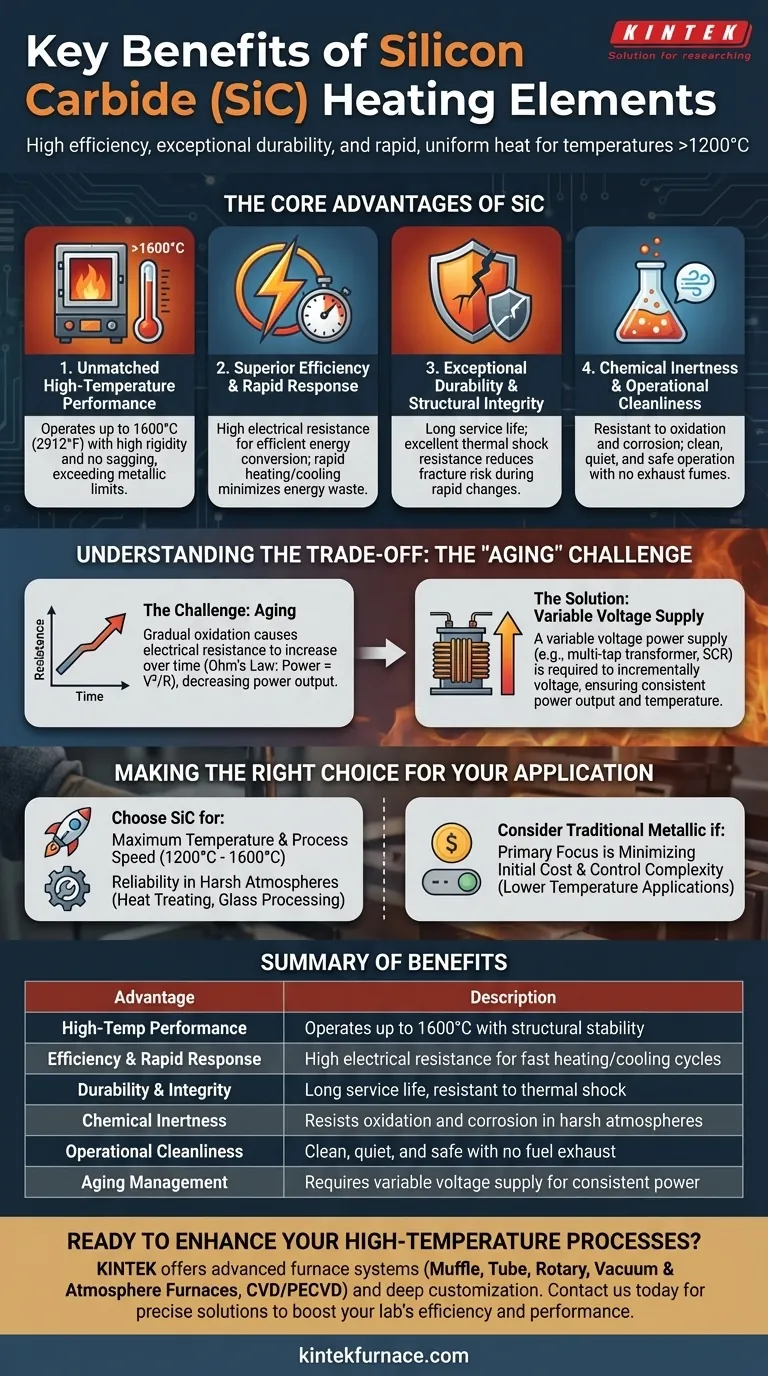

I Vantaggi Fondamentali del Carburo di Silicio

Le proprietà fondamentali del materiale del carburo di silicio si traducono direttamente in significativi vantaggi operativi per le applicazioni ad alto calore. Questi elementi non sono semplicemente più caldi; sono progettati per una diversa classe di processi termici.

Prestazioni ad Alta Temperatura Senza Paragoni

Gli elementi in SiC possono operare a temperature superficiali fino a 1600°C (2912°F) e oltre, superando di gran lunga i limiti della maggior parte degli elementi riscaldanti metallici.

Questa capacità deriva dall'elevata rigidità del materiale e dall'assenza di una fase liquida. A differenza degli elementi metallici che possono incurvarsi o deformarsi sotto il proprio peso ad alte temperature, il SiC rimane strutturalmente stabile.

Efficienza Superiore e Risposta Rapida

Questi elementi hanno un'elevata resistenza elettrica, che consente loro di convertire l'energia elettrica in calore con eccezionale efficienza.

Sono anche noti per le loro capacità di riscaldamento e raffreddamento rapidi. Questa rapida risposta termica è fondamentale per i processi che richiedono cicli rapidi, migliorando la produttività e minimizzando lo spreco di energia durante i tempi di inattività del forno.

Durata Eccezionale e Integrità Strutturale

Gli elementi in SiC sono noti per la loro lunga durata di servizio, anche in funzionamento continuo o ciclico.

Il loro basso coefficiente di espansione termica fornisce un'eccellente resistenza allo shock termico, riducendo il rischio di rottura durante rapidi cambiamenti di temperatura. Questa resistenza fisica contribuisce direttamente alla loro reputazione di affidabilità.

Inerzia Chimica e Pulizia Operativa

Il carburo di silicio è altamente resistente sia all'ossidazione che alla corrosione chimica, rendendolo adatto per l'uso in una vasta gamma di atmosfere industriali controllate e aggressive.

Essendo una fonte di calore elettrica, gli elementi in SiC sono intrinsecamente puliti, silenziosi e sicuri. Eliminano le complessità dello stoccaggio del carburante, della tubazione e la necessità di ventilare fumi di scarico nocivi, semplificando la progettazione del forno e la sicurezza dell'impianto.

Comprendere il Compromesso: La Sfida dell'"Invecchiamento"

La considerazione principale nella progettazione con elementi in SiC è la gestione di un processo naturale noto come invecchiamento. Comprendere questa caratteristica è fondamentale per ottenere il loro pieno potenziale di prestazioni e durata.

Cos'è l'"Invecchiamento" negli Elementi in SiC?

Nel tempo, la superficie dell'elemento in SiC si ossida gradualmente, causando un lento aumento della sua resistenza elettrica. Questa è una proprietà prevedibile e intrinseca del materiale.

Questo processo di "invecchiamento" è una funzione della temperatura dell'elemento e dell'atmosfera del forno. Temperature più elevate e determinate condizioni atmosferiche accelereranno il tasso di invecchiamento.

L'Impatto sul Controllo della Potenza

Secondo la Legge di Ohm (Potenza = Tensione² / Resistenza), se la tensione rimane costante mentre la resistenza aumenta, la potenza erogata dall'elemento riscaldante diminuirà.

Ciò significa che per mantenere una temperatura del forno costante, la potenza erogata all'elemento che invecchia deve essere gestita attivamente.

Il Requisito di Alimentatori a Tensione Variabile

Per compensare il costante aumento della resistenza, è necessario un alimentatore a tensione variabile. Ciò si ottiene tipicamente utilizzando un trasformatore a prese multiple o un raddrizzatore a semiconduttore controllato al silicio (SCR).

Man mano che l'elemento invecchia, la tensione viene aumentata progressivamente per mantenere la potenza e la temperatura target. Questa strategia di controllo è una parte fondamentale di qualsiasi progetto di sistema di riscaldamento a SiC.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di una tecnologia di elemento riscaldante richiede di bilanciare i requisiti di prestazione con la complessità operativa. Gli elementi in SiC occupano uno spazio critico per le applicazioni ad alte prestazioni.

- Se la tua attenzione principale è la temperatura massima e la velocità del processo: Il SiC è una scelta eccellente per le applicazioni che operano tra 1200°C e 1600°C, offrendo la rapida ciclicità che gli elementi metallici non possono garantire.

- Se la tua attenzione principale è l'affidabilità in ambienti difficili: L'inerzia chimica e la resistenza strutturale del SiC lo rendono ideale per il trattamento termico, la lavorazione del vetro e altre atmosfere industriali esigenti.

- Se la tua attenzione principale è la minimizzazione del costo iniziale e della complessità di controllo: Tieni presente che il trasformatore a tensione variabile obbligatorio aggiunge costi e complessità rispetto ai semplici sistemi resistivi utilizzati per gli elementi metallici a temperature più basse.

In definitiva, gli elementi in carburo di silicio consentono alle industrie di raggiungere temperature di processo ed efficienze altrimenti irraggiungibili, a condizione che il sistema sia progettato per gestire le loro esigenze operative uniche.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Prestazioni ad Alta Temperatura | Funziona fino a 1600°C con stabilità strutturale |

| Efficienza e Risposta Rapida | Elevata resistenza elettrica per cicli di riscaldamento/raffreddamento rapidi |

| Durata e Integrità | Lunga durata di servizio, resistente agli shock termici |

| Inerzia Chimica | Resistente all'ossidazione e alla corrosione in atmosfere aggressive |

| Pulizia Operativa | Pulito, silenzioso e sicuro senza emissioni di combustibile |

| Gestione dell'Invecchiamento | Richiede alimentazione a tensione variabile per una potenza costante |

Pronto a migliorare i tuoi processi ad alta temperatura con soluzioni di riscaldamento in carburo di silicio affidabili? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire sistemi di forni avanzati come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono soluzioni precise per le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo aumentare l'efficienza e le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura