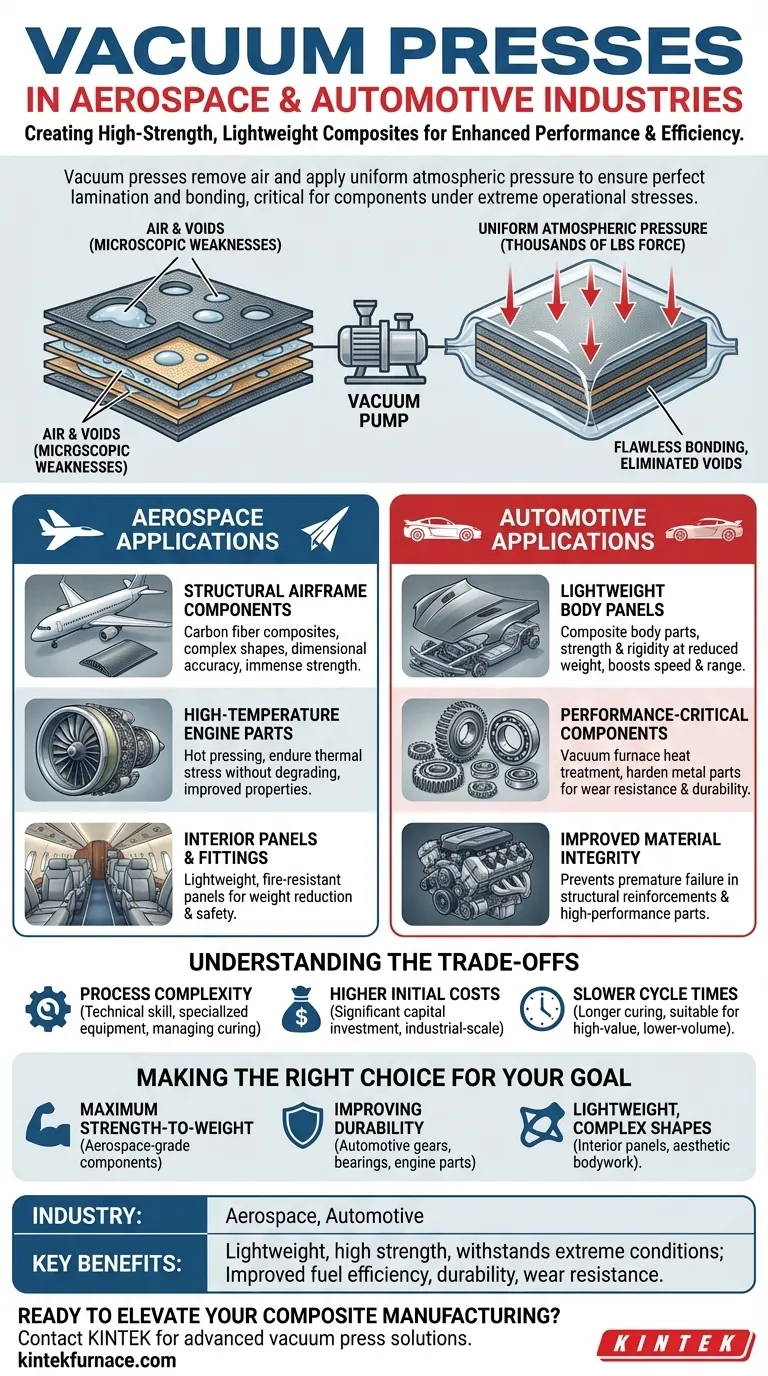

In sintesi, le presse a vuoto sono utilizzate nelle industrie aerospaziale e automobilistica per produrre parti composite leggere e ad alta resistenza. Rimuovendo l'aria e applicando una pressione atmosferica uniforme, queste presse garantiscono una laminazione e un'adesione perfette dei materiali, il che è fondamentale per creare componenti che migliorano le prestazioni, la sicurezza e l'efficienza del carburante.

La funzione principale di una pressa a vuoto non è semplicemente quella di modellare una parte, ma di garantirne l'integrità del materiale. In settori ad alto rischio come l'aerospaziale e l'automobilistico, questo processo elimina le debolezze microscopiche, assicurando che i componenti possano resistere a stress operativi estremi senza guasti.

Il Principio Fondamentale: Perché il Vuoto è Essenziale

L'uso del vuoto è fondamentale per creare materiali compositi impeccabili. Il processo affronta sfide che sono semplicemente insormontabili con i soli metodi convenzionali di bloccaggio o pressatura.

Eliminazione di Aria e Vuoti

Qualsiasi aria o gas volatile intrappolato tra gli strati di materiale composito crea un vuoto. Questi vuoti sono punti deboli microscopici che possono compromettere l'integrità strutturale dell'intero componente sotto stress, portando a delaminazione o frattura.

Una pompa a vuoto rimuove tutta l'aria dall'interno della stratificazione prima e durante il processo di polimerizzazione, garantendo che la resina fluisca completamente e leghi ogni fibra senza imperfezioni.

Garantire una Pressione Uniforme

Una volta raggiunto il vuoto all'interno del sacco sigillato, la pressione atmosferica esterna esercita una forza perfettamente uniforme su tutta la superficie della parte. Questa pressione costante è equivalente a migliaia di libbre di forza di bloccaggio, garantendo un contatto intimo tra tutti gli strati.

Questo metodo è di gran lunga superiore al bloccaggio meccanico, che può creare punti di pressione non uniformi e portare a un prodotto finale più debole e meno affidabile.

Applicazioni in Aerospaziale: Spingere i Limiti delle Prestazioni

In aerospaziale, ogni grammo di peso conta e il cedimento strutturale non è un'opzione. La pressatura sottovuoto è indispensabile per la produzione di componenti che soddisfano queste esigenze estreme.

Componenti Strutturali della Fusoliera

Le parti strutturali chiave come ali, sezioni della fusoliera e superfici di controllo sono spesso realizzate in compositi di fibra di carbonio. La pressatura a caldo sottovuoto crea queste forme grandi e complesse con la precisione dimensionale richiesta e l'immensa resistenza necessaria per resistere alle forze del volo.

Parti del Motore ad Alta Temperatura

Le tecniche specializzate di pressatura a caldo consentono la creazione di parti composite che possono operare negli ambienti ad altissima temperatura dei motori a reazione. Questo processo migliora le proprietà meccaniche del materiale, consentendogli di sopportare lo stress termico senza degradarsi.

Pannelli Interni e Raccordi

Oltre alle strutture primarie, le presse a vuoto sono utilizzate per componenti interni come pareti della cabina, cappelliere e cucine di bordo. Ciò consente la creazione di pannelli resistenti, leggeri e resistenti al fuoco che contribuiscono alla riduzione del peso complessivo e alla sicurezza.

Applicazioni nell'Automotive: Favorire l'Efficienza e la Sicurezza

L'industria automobilistica utilizza la lavorazione sottovuoto per produrre parti leggere che migliorano l'economia dei consumi e le prestazioni, oltre a migliorare la durata dei componenti meccanici critici.

Pannelli della Carrozzeria Leggeri

I veicoli ad alte prestazioni e le auto elettriche fanno affidamento sulla riduzione del peso per aumentare velocità e autonomia. I pannelli della carrozzeria compositi formati sottovuoto, i cofani e i componenti del telaio forniscono la resistenza e la rigidità necessarie con una frazione del peso dell'acciaio o dell'alluminio.

Componenti Critici per le Prestazioni

I principi della tecnologia del vuoto si estendono al trattamento termico. I forni a vuoto sono utilizzati per indurire parti metalliche come ingranaggi, cuscinetti e componenti del motore. Questo processo migliora la resistenza all'usura e la durata, assicurando che queste parti possano sopportare operazioni ad alta velocità e carichi pesanti più a lungo.

Integrità del Materiale Migliorata

Per i componenti soggetti a vibrazioni e stress costanti, la pressatura a vuoto garantisce un'integrità del materiale impeccabile. Ciò previene guasti prematuri in tutto, dai rinforzi strutturali alle parti della trasmissione ad alte prestazioni.

Comprendere i Compromessi

Sebbene la pressatura a vuoto sia una tecnologia potente, non è priva di complessità. Comprendere i suoi limiti è fondamentale per la sua implementazione di successo.

Complessità del Processo

Ottenere una perfetta tenuta sottovuoto e gestire il processo di polimerizzazione richiede notevoli competenze tecniche e attrezzature specializzate. L'elenco dell'hardware necessario spesso include pompe specifiche come a palette rotative, a diffusione o a radice (roots), ciascuna adatta a diverse applicazioni.

Costi Iniziali Più Elevati

Le attrezzature richieste per la pressatura sottovuoto su scala industriale, in particolare le presse a caldo per l'aerospaziale, rappresentano un investimento di capitale significativo rispetto agli strumenti tradizionali di fabbricazione dei metalli.

Tempi Ciclo Più Lenti

La polimerizzazione di un componente composito sottovuoto può richiedere diverse ore, il che è considerevolmente più lungo della stampaggio di una parte metallica. Ciò lo rende più adatto per la produzione di alto valore e a basso volume piuttosto che per la produzione automobilistica di massa.

Fare la Scelta Giusta per il Tuo Obiettivo

La tecnica specifica basata sul vuoto che impieghi dovrebbe allinearsi direttamente con il tuo obiettivo finale.

- Se il tuo obiettivo principale è il massimo rapporto resistenza-peso per parti critiche: La pressatura a caldo è la scelta ideale per creare componenti di grado aerospaziale che devono funzionare in condizioni estreme.

- Se il tuo obiettivo principale è migliorare la durata dei componenti meccanici: I trattamenti termici nei forni a vuoto sono essenziali per migliorare la durezza e la resistenza all'usura di ingranaggi, cuscinetti e componenti del motore automobilistici.

- Se il tuo obiettivo principale è creare forme complesse e leggere per usi non strutturali: Lo stampaggio a sacco sottovuoto standard è un metodo versatile ed efficace per parti come pannelli interni o carrozzeria estetica.

In definitiva, la tecnologia del vuoto consente agli ingegneri di costruire componenti più resistenti, più leggeri e più affidabili che mai.

Tabella Riassuntiva:

| Settore | Applicazioni Chiave | Vantaggi |

|---|---|---|

| Aerospaziale | Componenti strutturali della fusoliera, parti del motore, pannelli interni | Leggeri, alta resistenza, resistono a condizioni estreme |

| Automobilistico | Pannelli della carrozzeria leggeri, ingranaggi, cuscinetti, componenti del motore | Efficienza del carburante migliorata, durata, resistenza all'usura |

Pronto ad elevare la tua produzione di compositi? Sfruttando un'eccezionale R&S e una produzione interna, KINTEK offre diversi laboratori con soluzioni avanzate di presse a vuoto. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come le nostre soluzioni di forni ad alta temperatura possono migliorare le tue prestazioni ed efficienza!

Guida Visiva

Prodotti correlati

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Come vengono classificate le fornaci di sinterizzazione a pressatura a caldo sottovuoto in base alla loro temperatura operativa? Una guida ai range di bassa, media e alta temperatura.

- Perché un sistema di vuoto da laboratorio è essenziale per la SPS di LaFeO3? Garantire la purezza di fase e la longevità degli utensili

- Perché viene utilizzata una pressa da laboratorio ad alta precisione per le ceramiche composite a base di TiB2? Garantire una preparazione impeccabile del corpo verde

- Quali sono i vantaggi principali dell'utilizzo di un forno a pressa a caldo sottovuoto? Ottenere una densità quasi forgiata per le leghe Ti-6Al-4V

- Perché la "pressatura finale di breve durata" è importante nella pressatura a caldo sottovuoto? Sblocca la massima densità del materiale

- Quali tipi di soluzioni di produzione vengono create per la lavorazione di materiali compositi? Ottimizza la tua produzione con metodi avanzati

- Perché i forni a pressa calda sono importanti nella ricerca sui materiali? Sblocca la sintesi avanzata dei materiali

- Perché il controllo della pressione meccanica ad alta intensità è essenziale nella sinterizzazione a pressa calda? Ottenere la densificazione della nano-rame