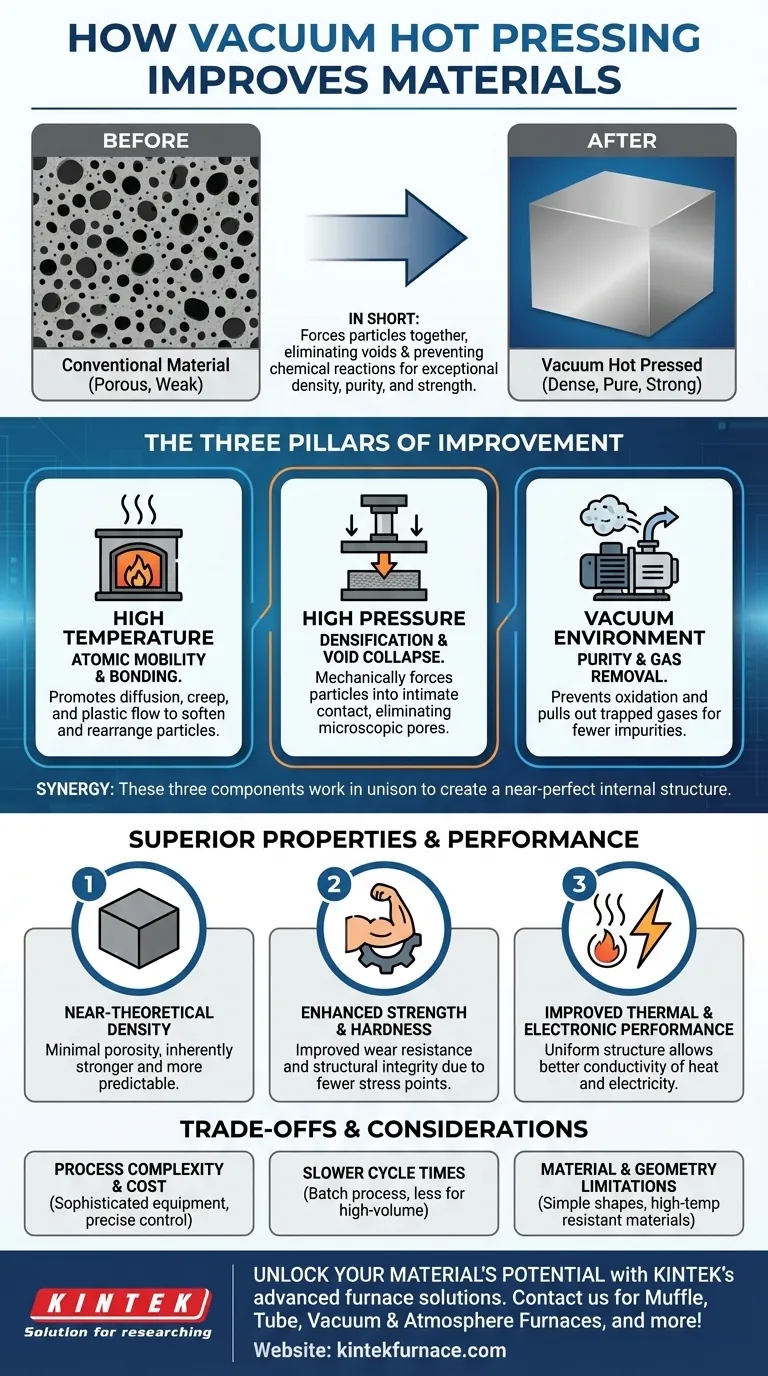

In breve, la pressatura a caldo sotto vuoto migliora i materiali applicando contemporaneamente alta temperatura, alta pressione e un ambiente sottovuoto. Questa combinazione unica forza le particelle di materiale l'una contro l'altra, eliminando i vuoti interni e prevenendo reazioni chimiche come l'ossidazione, il che si traduce in un prodotto finale eccezionalmente denso, puro e resistente.

Il vantaggio principale della pressatura a caldo sotto vuoto è la sua capacità di creare una struttura interna quasi perfetta. Rimuovendo aria e altri gas mentre il materiale viene compattato sotto calore, il processo elimina sistematicamente i difetti microscopici – porosità e impurità – che indeboliscono i materiali convenzionali.

I Tre Pilastri del Miglioramento

Le proprietà migliorate non sono il risultato di un singolo fattore, ma della sinergia di tre componenti distinti del processo che lavorano all'unisono: alta temperatura, pressione meccanica e un ambiente sottovuoto.

Il Ruolo dell'Alta Temperatura

Il calore agisce come catalizzatore per il movimento atomico. Promuove meccanismi come diffusione, scorrimento e flusso plastico, che consentono ai singoli grani o particelle del materiale di ammorbidirsi, riorganizzarsi e legarsi in modo più efficace.

Questa maggiore mobilità atomica è ciò che permette al materiale di consolidarsi in una massa densa e coerente, "sanando" efficacemente le fessure tra le particelle.

Il Ruolo dell'Alta Pressione

La pressione è la forza motrice della densificazione. Essa spinge meccanicamente le particelle a contatto intimo, facendo collassare i vuoti e i pori microscopici che altrimenti rimarrebbero intrappolati all'interno del materiale.

Questa azione aumenta direttamente la densità finale del materiale. Lavorando in tandem con l'alta temperatura, la pressione assicura che le particelle riorganizzate siano impacchettate nella configurazione più compatta possibile.

La Funzione Cruciale del Vuoto

L'ambiente sottovuoto è ciò che eleva questo processo al di là della pressatura a caldo standard. La sua funzione principale è prevenire la contaminazione. Rimuovendo l'aria e altri gas reattivi, esso previene completamente l'ossidazione e altre reazioni chimiche indesiderate sulle superfici delle particelle.

Inoltre, il vuoto aiuta a estrarre eventuali gas intrappolati nei pori del materiale o disciolti nel materiale stesso. Ciò si traduce in un prodotto finale con un numero significativamente minore di impurità e una maggiore integrità strutturale.

Come Questo Si Traduce in Proprietà Superiori

La combinazione di densificazione e purificazione ha un impatto diretto e misurabile sulle caratteristiche prestazionali del materiale.

Raggiungimento della Densità Quasi Teorica

Il risultato più significativo è la riduzione della porosità. Una struttura densa e priva di vuoti è intrinsecamente più resistente e si comporta in modo più prevedibile sotto stress. Questa elevata densità è la base per i miglioramenti in quasi tutte le altre proprietà.

Miglioramento della Resistenza Meccanica e della Durezza

Con meno vuoti interni che fungono da punti di concentrazione dello stress, la durezza, la resistenza all'usura e la resistenza complessiva del materiale sono drasticamente migliorate. La microstruttura raffinata e uniforme assicura che i carichi siano distribuiti uniformemente, prevenendo guasti prematuri.

Miglioramento delle Prestazioni Termiche ed Elettroniche

I vuoti e le impurità interrompono il flusso di calore ed elettricità. Creando una struttura densa, pura e uniforme con meno bordi di grano, la pressatura a caldo sotto vuoto produce materiali con una conduttività termica ed elettrica superiore.

Comprendere i Compromessi

Sebbene potente, la pressatura a caldo sotto vuoto non è una soluzione universale. Implica chiari compromessi che la rendono adatta per applicazioni specifiche e di alto valore.

Complessità e Costo del Processo

I forni per pressatura a caldo sotto vuoto sono attrezzature sofisticate e costose. Il processo richiede un controllo preciso dei livelli di temperatura, pressione e vuoto, rendendola una via di produzione costosa e tecnicamente impegnativa.

Tempi di Ciclo Più Lenti

Rispetto a metodi come la sinterizzazione convenzionale o la fusione, la pressatura a caldo sotto vuoto è un processo batch con tempi di ciclo più lunghi. Ciò la rende meno adatta per la produzione ad alto volume e a basso costo.

Limitazioni di Materiali e Geometrie

Il processo è più adatto per forme semplici come dischi, blocchi o cilindri, poiché geometrie complesse possono essere difficili da pressare in modo uniforme. Inoltre, il materiale deve essere in grado di resistere alle alte temperature e pressioni senza degradarsi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di questo processo dipende interamente dal tuo obiettivo finale e dai requisiti di prestazione.

- Se il tuo obiettivo principale è la massima performance e affidabilità: La pressatura a caldo sotto vuoto è la scelta definitiva per creare materiali con la massima densità, purezza e resistenza possibili per applicazioni critiche.

- Se il tuo obiettivo principale è produrre ceramiche avanzate o compositi: Questo metodo è eccezionalmente capace di consolidare materiali che non possono essere elaborati efficacemente con altri mezzi, come ceramiche non ossidiche o laminati di materiali dissimili.

- Se il tuo obiettivo principale è la produzione di massa economica: Dovresti esplorare metodi alternativi come la sinterizzazione convenzionale o la metallurgia delle polveri, poiché il costo e il tempo di ciclo della pressatura a caldo sotto vuoto potrebbero essere proibitivi.

In definitiva, la pressatura a caldo sotto vuoto è uno strumento di precisione utilizzato per progettare materiali che superano i limiti delle prestazioni.

Tabella Riepilogativa:

| Aspetto Chiave | Miglioramento |

|---|---|

| Densità | Densità quasi teorica con porosità minima |

| Resistenza Meccanica | Durezza, resistenza all'usura e integrità strutturale migliorate |

| Purezza | Impurità ridotte e prevenzione dell'ossidazione |

| Conduttività Termica/Elettrica | Migliorata grazie a una struttura uniforme e priva di vuoti |

| Sinergia del Processo | Combina alta temperatura, pressione e vuoto per risultati ottimali |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni avanzate di forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti con una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre tecnologie di pressatura a caldo sotto vuoto possono fornire materiali più densi, puri e resistenti per le tue applicazioni critiche!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- In che modo un vuoto o un'atmosfera protettiva riducono l'ossidazione nei metalli fusi? Prevenire le inclusioni di ossido per metalli più resistenti

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- In che modo l'attrezzatura per la pressa a caldo sottovuoto contribuisce al settore della generazione di energia e potenza? Aumentare l'efficienza e la durabilità

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori