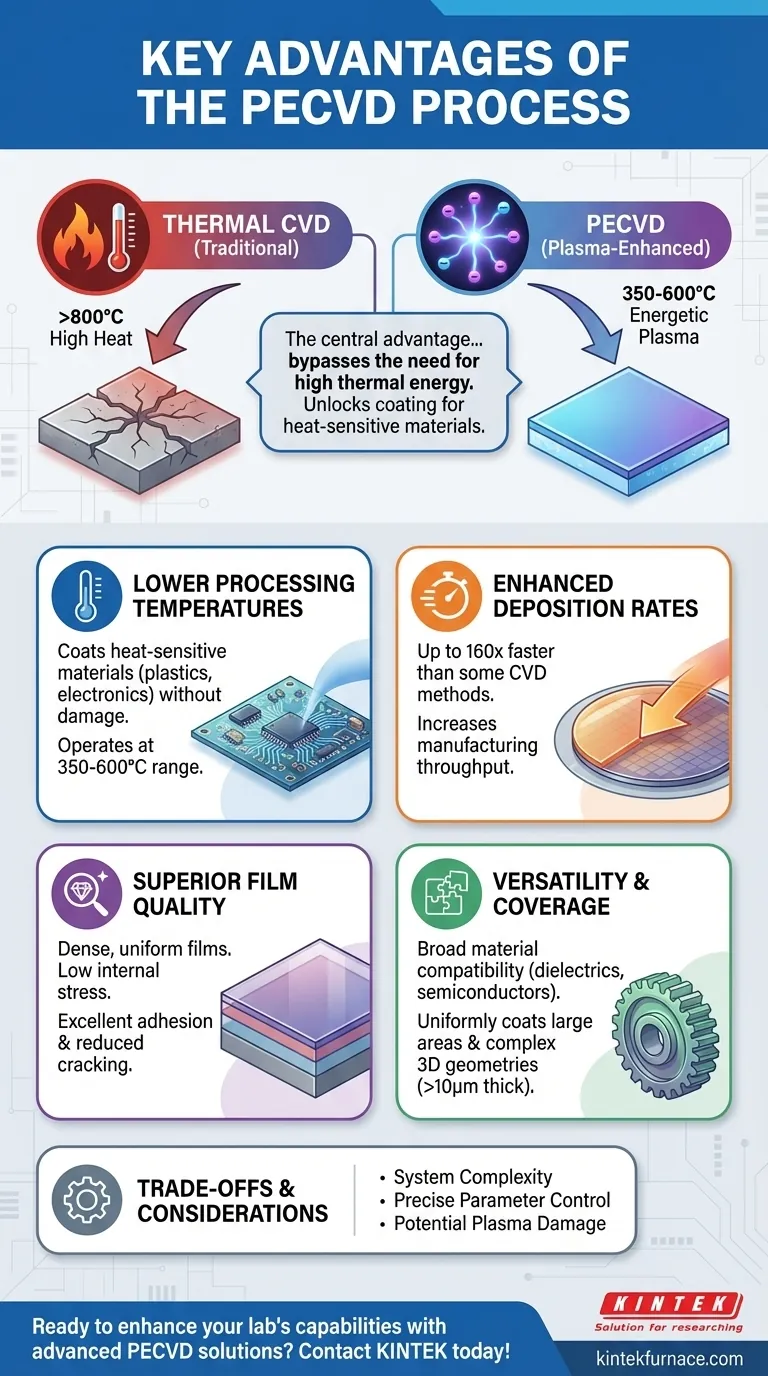

Alla sua base, la deposizione chimica da fase vapore assistita da plasma (PECVD) è un processo che modifica fondamentalmente i requisiti energetici per la deposizione di film. I suoi vantaggi chiave sono la capacità di operare a temperature significativamente più basse rispetto al CVD convenzionale, di depositare un'ampia varietà di film di alta qualità con basso stress interno e di raggiungere tassi di deposizione molto più rapidi, rendendolo uno strumento di produzione altamente versatile ed efficiente.

Il vantaggio centrale del PECVD è l'uso del plasma per energizzare i gas precursori, il che elimina la necessità di elevata energia termica. Questo singolo principio sblocca la capacità di rivestire materiali sensibili al calore e migliora drasticamente l'efficienza e la qualità del processo di deposizione.

Il Vantaggio Fondamentale: Bypassare l'Energia Termica con il Plasma

La deposizione chimica da fase vapore (CVD) tradizionale si basa su alte temperature (spesso >800°C) per fornire l'energia necessaria affinché le reazioni chimiche avvengano sulla superficie di un substrato. Il PECVD offre una soluzione più elegante utilizzando un campo elettrico per creare plasma, un gas ionizzato contenente elettroni energetici.

Temperature di Processo Inferiori

Questi elettroni altamente energetici – non il calore elevato – trasferiscono energia alle molecole del gas precursore. Ciò consente la deposizione del film a temperature del substrato molto più basse, tipicamente nell'intervallo di 350-600°C.

Questa capacità è fondamentale per depositare film su substrati sensibili alla temperatura, come plastiche, polimeri o dispositivi elettronici complessi che verrebbero danneggiati o distrutti dalle temperature CVD convenzionali.

Tassi di Deposizione Migliorati

L'ambiente plasmatico accelera drasticamente le reazioni chimiche. Ciò consente tassi di deposizione significativamente più elevati rispetto ai processi termici.

Per alcuni materiali, come il nitruro di silicio, il PECVD può essere fino a 160 volte più veloce del CVD a bassa pressione. Ciò si traduce direttamente in un aumento della produttività manifatturiera.

Qualità e Versatilità del Film Superiori

L'ambiente unico e ricco di energia del PECVD consente la creazione di film con proprietà desiderabili che sono spesso difficili da ottenere con altri metodi.

Film di Alta Qualità e Uniformi

Il PECVD produce film densi e uniformi, con meno micropori e una ridotta tendenza a incrinarsi. Il processo offre un'eccellente adesione del film al substrato.

Basso Stress Interno

I film cresciuti tramite PECVD generalmente mostrano un basso stress interno. Questo è cruciale per le prestazioni e l'affidabilità, poiché uno stress elevato può causare la delaminazione dei film, la formazione di crepe o la deformazione del substrato sottostante.

Ampia Compatibilità Materiale

Il PECVD è una tecnica eccezionalmente versatile. Può essere utilizzato per depositare un'ampia gamma di materiali, inclusi dielettrici (come diossido di silicio e nitruro di silicio), semiconduttori (come silicio amorfo) e persino alcuni metalli e rivestimenti simili a polimeri.

Eccellente Copertura del Substrato

Il processo è ben adatto per il rivestimento uniforme di substrati di grandi dimensioni. Può anche rivestire efficacemente parti con geometrie 3D complesse, fornendo una migliore copertura tridimensionale rispetto ai metodi a linea di vista come la deposizione fisica da fase vapore (PVD). Inoltre, il PECVD può creare rivestimenti molto spessi (superiori a 10 μm), una capacità spesso limitata in altre tecniche di deposizione.

Comprendere i Compromessi

Sebbene potente, il PECVD non è privo di complessità. Riconoscere questi compromessi è fondamentale per prendere una decisione informata.

Complessità del Sistema

I sistemi PECVD sono intrinsecamente più complessi dei reattori CVD termici. Richiedono fonti di alimentazione RF o a microonde, reti di adattamento di impedenza e un controllo di processo più sofisticato, il che può aumentare il costo iniziale delle apparecchiature e la manutenzione.

Controllo dei Parametri di Processo

La qualità di un film PECVD dipende fortemente da un'ampia gamma di parametri, inclusi la composizione del gas, la portata, la pressione, la potenza RF e la frequenza. L'ottimizzazione di un processo richiede un'attenta messa a punto di queste variabili interconnesse.

Potenziale Danno da Plasma

Gli stessi ioni energetici che consentono la deposizione a bassa temperatura possono, se non opportunamente controllati, causare danni alla superficie di un substrato sensibile o al film in crescita stesso. Ciò richiede un'attenta progettazione del processo per bilanciare il miglioramento della reazione con la mitigazione dei danni.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La decisione di utilizzare il PECVD dovrebbe essere guidata dai requisiti specifici del tuo substrato e dalle proprietà del film desiderate.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore: Il PECVD è la scelta definitiva, poiché la sua operazione a bassa temperatura protegge i substrati che il CVD tradizionale distruggerebbe.

- Se il tuo obiettivo principale è l'alta produttività e l'efficienza: I rapidi tassi di deposizione del PECVD offrono un chiaro vantaggio per la produzione di massa rispetto ai metodi termici più lenti.

- Se il tuo obiettivo principale è l'integrità e le prestazioni del film: La capacità di produrre film a basso stress, ben aderenti e resistenti alle crepe rende il PECVD ideale per applicazioni esigenti.

- Se il tuo obiettivo principale è la versatilità del materiale: Il PECVD fornisce un'unica piattaforma in grado di depositare una vasta gamma di rivestimenti dielettrici, semiconduttori e protettivi.

Sfruttando il plasma anziché il calore "bruto", il PECVD offre un livello di controllo e capacità che apre nuove possibilità nell'ingegneria dei materiali.

Tabella Riepilogativa:

| Vantaggio | Beneficio Chiave |

|---|---|

| Temperature di Processo Inferiori | Consente il rivestimento di substrati sensibili al calore (es. plastiche, elettronica) senza danni |

| Tassi di Deposizione Migliorati | Fino a 160 volte più veloce di alcuni metodi CVD, aumentando la produttività manifatturiera |

| Qualità del Film Superiore | Produce film densi, uniformi con basso stress interno ed eccellente adesione |

| Ampia Compatibilità Materiale | Deposita dielettrici, semiconduttori e altro su vari substrati |

| Eccellente Copertura del Substrato | Riveste uniformemente grandi aree e geometrie 3D complesse con strati spessi (>10 μm) |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni PECVD avanzate? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori sistemi di forni ad alta temperatura all'avanguardia, inclusi i nostri sistemi CVD/PECVD specializzati. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, sia che tu stia lavorando con materiali sensibili al calore o puntando a una maggiore produttività. Contattaci oggi per discutere come le nostre soluzioni PECVD su misura possono far progredire la tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili