Nel suo nucleo, il metodo di deposizione chimica da fase vapore con plasma a microonde (MPCVD) si distingue per la sua capacità unica di fornire purezza eccezionale del materiale, stabilità del processo e scalabilità industriale. A differenza delle tecniche concorrenti, l'MPCVD utilizza microonde per generare un plasma, eliminando una fonte primaria di contaminazione. Questo ambiente pulito e controllabile consente la crescita costante e riproducibile di materiali di alta qualità, come film e cristalli di diamante, per lunghi periodi e su aree ampie.

Sebbene esistano altri metodi di deposizione, il design senza elettrodi dell'MPCVD è la sua caratteristica distintiva. Questo rimuove fondamentalmente una fonte chiave di contaminazione, consentendo un livello di controllo del processo e riproducibilità essenziale per la scalabilità alla produzione industriale di materiali avanzati per l'elettronica, l'ottica e altro ancora.

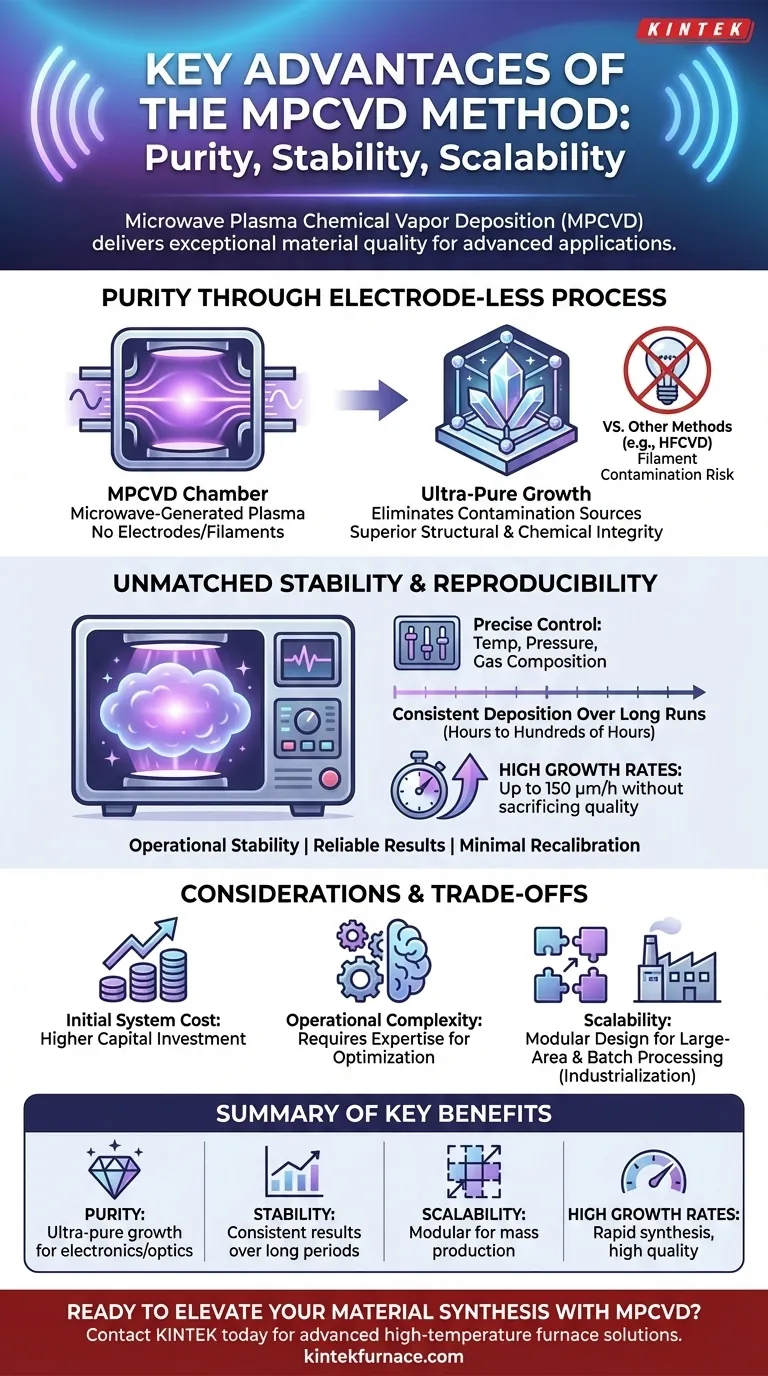

Il Vantaggio Principale: Purezza Attraverso un Processo Senza Elettrodi

Il vantaggio più significativo dell'MPCVD deriva dal modo in cui genera l'energia necessaria per la deposizione. È un processo intrinsecamente pulito.

Come Funziona: Plasma Senza Contaminazione

Un sistema MPCVD utilizza un generatore a microonde per ionizzare una miscela di gas all'interno di una camera di reazione, creando un plasma stabile. Questo processo è "senza elettrodi", il che significa che non ci sono filamenti metallici caldi o elettrodi all'interno della camera che possano degradarsi e introdurre impurità nel materiale in crescita.

Ciò è in netto contrasto con altri metodi, come la CVD a filamento caldo (HFCVD), dove la contaminazione da parte del filamento è una sfida persistente.

L'Impatto sulla Qualità del Materiale

L'assenza di elettrodi interni garantisce un ambiente di crescita ultra-puro. Ciò è fondamentale per le applicazioni in cui anche tracce di contaminanti possono compromettere le prestazioni, come nei dispositivi elettronici o nell'ottica ad alta potenza.

Il risultato è un prodotto finale con integrità strutturale e chimica superiore, direttamente attribuibile alla purezza del processo di deposizione stesso.

Raggiungere Stabilità e Riproducibilità Senza Paragoni

Per qualsiasi processo industriale o scientifico, ottenere ogni volta lo stesso risultato di alta qualità è fondamentale. L'MPCVD è progettato per questo livello di affidabilità.

Controllo Preciso sulle Condizioni di Crescita

Il plasma generato a microonde è notevolmente stabile, consentendo un controllo preciso e indipendente su parametri critici come temperatura, pressione e composizione del gas. Ciò crea un'area di plasma ampia e uniforme, ideale per una deposizione costante.

Questo livello di controllo assicura che le condizioni di crescita rimangano costanti, indipendentemente dal fatto che il processo duri un'ora o centinaia di ore.

Coerenza Durante Lunghi Cicli di Produzione

I sistemi MPCVD sono noti per la loro stabilità operativa e riproducibilità. Ciò consente una deposizione continua per periodi prolungati senza un calo della qualità del film o del cristallo risultante.

Inoltre, i sistemi moderni che utilizzano generatori di potenza a stato solido mantengono i loro parametri di lavoro anche se un componente viene sostituito, eliminando la necessità di una calibrazione estesa e riducendo al minimo i tempi di inattività.

Alti Tassi di Crescita con Qualità

L'MPCVD è in grado di raggiungere alti tassi di crescita, con alcuni sistemi che raggiungono fino a 150 µm/h. Ciò consente la sintesi rapida di film spessi o cristalli grandi senza sacrificare la purezza e la qualità per cui il metodo è noto, rendendolo economicamente vantaggioso per la produzione di massa.

Comprendere i Compromessi e le Considerazioni

Nessuna tecnologia è priva di complessità. Sebbene potente, l'MPCVD richiede una chiara comprensione delle sue esigenze operative per essere sfruttata efficacemente.

Costo Iniziale del Sistema

I reattori MPCVD sono apparecchiature sofisticate. L'investimento di capitale iniziale per un sistema, che comprende il generatore a microonde, la camera a vuoto e i sistemi di controllo, è generalmente superiore a quello di metodi più semplici come l'HFCVD.

Complessità Operativa

Ottenere risultati ottimali richiede una notevole esperienza. Sebbene il processo sia stabile una volta impostato, l'ottimizzazione iniziale di parametri come la miscela di gas, la potenza e la pressione può essere complessa e richiedere tempo.

Scalabilità e Progettazione

L'architettura modulare e scalabile dell'MPCVD è un vantaggio chiave per l'industrializzazione. Consente di adattare la tecnologia al rivestimento di substrati molto grandi o alla lavorazione a lotti, essenziale per passare dalla ricerca di laboratorio alla produzione in fabbrica.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dell'MPCVD dipende interamente dall'obiettivo primario del tuo progetto, poiché i suoi punti di forza sono più evidenti nelle applicazioni più impegnative.

- Se il tuo obiettivo principale è la ricerca fondamentale o la prototipazione: L'MPCVD fornisce la massima purezza e riproducibilità, assicurando che i tuoi risultati sperimentali siano affidabili e privi di variabili indotte dal processo.

- Se il tuo obiettivo principale sono le applicazioni di rivestimento industriale: La scalabilità e la stabilità del metodo su aree ampie lo rendono ideale per produrre rivestimenti uniformi e durevoli per utensili, ottiche o gestione termica su scala industriale.

- Se il tuo obiettivo principale è creare cristalli singoli grandi e di alta qualità: L'MPCVD è la tecnologia leader, offrendo il percorso migliore verso la produzione di massa economicamente vantaggiosa di diamanti di qualità gemma e materiali per l'elettronica di prossima generazione.

In definitiva, i vantaggi dell'MPCVD lo posizionano come la tecnologia principale per qualsiasi applicazione in cui la purezza del materiale e la scalabilità del processo non sono negoziabili.

Tabella Riassuntiva:

| Vantaggio | Dettagli Chiave |

|---|---|

| Purezza | Il processo senza elettrodi elimina la contaminazione, garantendo una crescita ultra-pura per l'elettronica e l'ottica. |

| Stabilità e Riproducibilità | Controllo preciso su temperatura, pressione e composizione del gas per risultati coerenti durante cicli lunghi. |

| Scalabilità | Il design modulare supporta rivestimenti su aree ampie e la lavorazione a lotti per la produzione di massa industriale. |

| Alti Tassi di Crescita | Capace fino a 150 µm/h, consente una sintesi rapida senza perdita di qualità. |

Pronto a elevare la tua sintesi di materiali con la tecnologia MPCVD? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, personalizzate per il tuo laboratorio. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione profonda per soddisfare precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri sistemi MPCVD possono offrire purezza, stabilità e scalabilità superiori per i tuoi progetti in elettronica, ottica e altro ancora!

Guida Visiva

Prodotti correlati

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Come funziona il processo MPCVD per depositare il diamante? Una guida alla sintesi ad alta purezza

- Quali sono i due metodi principali di produzione di diamanti sintetici? Scopri HPHT vs. CVD per le gemme create in laboratorio

- Cos'è la deposizione chimica da fase vapore al plasma a microonde (MPCVD)? Sblocca la sintesi di diamanti ultrapuri

- Come viene utilizzato l'MPCVD nella produzione di componenti ottici in diamante policristallino? Ottenere prestazioni ottiche superiori

- Come si confronta il grado di ionizzazione in MPCVD rispetto ad altri metodi? Scopri qualità del film superiore e velocità