Fondamentalmente, i forni a tubo sdoppiato sono strumenti critici in qualsiasi settore che richieda la lavorazione precisa di materiali ad alta temperatura all'interno di un ambiente controllato. Sebbene trovino impiego in un ampio spettro, sono più diffusi nella scienza dei materiali, nella produzione di semiconduttori, nella metallurgia e nella ricerca chimica avanzata grazie alla loro combinazione unica di controllo termico e accessibilità fisica.

La caratteristica distintiva di un forno a tubo sdoppiato non è solo la sua capacità di raggiungere temperature elevate in modo uniforme; è il design incernierato e a corpo diviso. Questo fornisce un facile accesso al campione interno, rendendolo indispensabile per le industrie che fanno affidamento su configurazioni complesse, rapidi cambi di campione o osservazione in fase di processo.

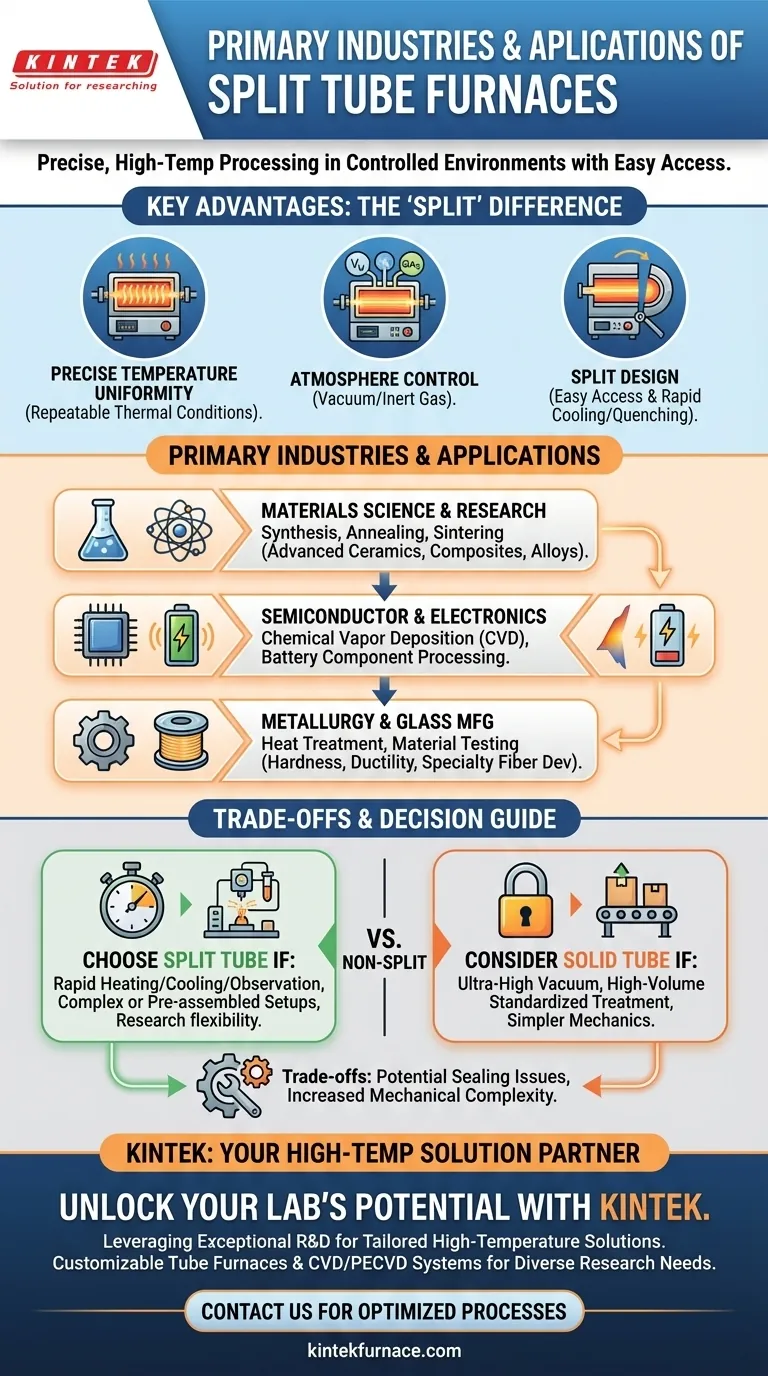

Perché i forni a tubo sdoppiato sono essenziali

Il valore di un forno a tubo sdoppiato risiede nella sua capacità di risolvere tre sfide fondamentali nella lavorazione avanzata dei materiali: controllo della temperatura, controllo dell'atmosfera e accessibilità del campione.

Ottenere una Temperatura Uniforme Precisa

Un requisito chiave in campi come la scienza dei materiali e la metallurgia è la ripetibilità. La camera di riscaldamento cilindrica di un forno a tubo è progettata per creare una "zona calda" altamente uniforme.

Ciò assicura che un materiale – sia che venga sottoposto a trattamento termico, sinterizzazione o ricottura – sperimenti esattamente le stesse condizioni termiche ogni volta, portando a proprietà del materiale coerenti e risultati sperimentali affidabili.

Controllo dell'Atmosfera di Processo

Molti materiali avanzati sono altamente reattivi con l'ossigeno ad alte temperature. I forni a tubo sono progettati per essere sigillati, consentendo agli utenti di creare un vuoto o introdurre un gas specifico.

Questa capacità è fondamentale per prevenire l'ossidazione, consentendo processi come la deposizione chimica da fase vapore (CVD) per semiconduttori, o la lavorazione di materiali sensibili come gli anodi e i catodi delle batterie al litio in un'atmosfera inerte di argon o azoto.

Il Vantaggio Critico del Design "Sdoppiato"

Il design a corpo diviso e incernierato è la principale caratteristica distintiva del forno. Permette alla camera di riscaldamento di aprirsi e chiudersi attorno al tubo di processo.

Ciò offre un accesso senza pari, fondamentale per applicazioni che coinvolgono configurazioni delicate o preassemblate che non possono essere fatte scorrere in un forno standard. Consente inoltre un raffreddamento rapido (o tempra) semplicemente aprendo il forno, un passaggio chiave nel controllo della microstruttura finale di un materiale.

Applicazioni Industriali Chiave per Settore

Diversi settori sfruttano queste capacità fondamentali per raggiungere obiettivi specifici, dalla ricerca fondamentale alla produzione industriale.

Scienza dei Materiali e Ricerca

Questo è il settore più comune. I ricercatori in ambito accademico e R&S aziendale utilizzano forni a tubo sdoppiato per la sintesi di nuovi materiali, il test della stabilità termica e l'esecuzione di trattamenti termici come ricottura e sinterizzazione su ceramiche avanzate, compositi e leghe.

Semiconduttori ed Elettronica

L'industria elettronica si affida a questi forni per processi che costruiscono dispositivi a livello atomico. Ciò include la deposizione chimica da fase vapore (CVD), dove i gas reagiscono su un substrato per formare film sottili, e la lavorazione ad alta temperatura di componenti per batterie agli ioni di litio e altre nuove tecnologie energetiche.

Metallurgia e Produzione di Vetro

In metallurgia, i forni a tubo sdoppiato sono utilizzati per il preciso trattamento termico dei metalli al fine di ottenere le proprietà desiderate come durezza o duttilità. L'industria del vetro li utilizza per sviluppare fibre di vetro speciali e testare le proprietà dei materiali ad alte temperature.

Comprendere i Compromessi

Sebbene potenti, il design a tubo sdoppiato non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Integrità della Tenuta e dell'Atmosfera

La giunzione dove le due metà del forno si incontrano può essere un potenziale punto di rottura per ottenere una tenuta ermetica perfetta. Sebbene i forni ben progettati mitigano questo aspetto, le applicazioni che richiedono un vuoto ultra-elevato potrebbero essere meglio servite da un design a tubo solido, non sdoppiato.

Maggiore Complessità Meccanica

Il meccanismo a cerniera e i fermi di chiusura aggiungono complessità meccanica rispetto a un semplice forno monopezzo. Ciò può tradursi in un costo iniziale più elevato e introdurre più potenziali punti di usura meccanica durante la vita del forno.

Scegliere la Soluzione Giusta per la Tua Applicazione

La scelta di un forno dipende interamente dai requisiti del tuo processo.

- Se la tua attenzione principale è il riscaldamento e il raffreddamento rapidi o l'osservazione del processo: L'accessibilità di un forno a tubo sdoppiato è progettata appositamente per le tue esigenze ed è la scelta superiore.

- Se la tua attenzione principale è la creazione di nuovi materiali in un contesto di ricerca: Un forno a tubo sdoppiato offre la flessibilità di ospitare configurazioni sperimentali diverse e complesse.

- Se la tua attenzione principale è il trattamento termico standardizzato ad alto volume: Un forno non sdoppiato può offrire una soluzione più semplice, robusta ed economica se l'accesso facile al campione non è una priorità.

Comprendendo l'interazione tra controllo termico e accesso fisico, puoi determinare se un forno a tubo sdoppiato è lo strumento giusto per il tuo obiettivo specifico.

Tabella Riassuntiva:

| Settore | Applicazioni Principali | Vantaggi Chiave |

|---|---|---|

| Scienza dei Materiali e Ricerca | Sintesi, ricottura, sinterizzazione | Riscaldamento uniforme, facile accesso al campione per configurazioni complesse |

| Semiconduttori ed Elettronica | Deposizione chimica da fase vapore (CVD), lavorazione delle batterie | Controllo dell'atmosfera, raffreddamento rapido, alta precisione |

| Metallurgia e Produzione di Vetro | Trattamento termico, test dei materiali | Risultati ripetibili, flessibilità nella progettazione sperimentale |

Sblocca il pieno potenziale del tuo laboratorio con i forni a tubo sdoppiato avanzati di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo soluzioni su misura ad alta temperatura per i settori della scienza dei materiali, dei semiconduttori e della metallurgia. La nostra gamma di prodotti diversificata, inclusi Forni a Tubo e Sistemi CVD/PECVD, è migliorata da una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere di come possiamo ottimizzare i tuoi processi e guidare l'innovazione!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- In che modo i forni a rulli e i forni a tubo differiscono nel loro utilizzo dei tubi in ceramica di allumina? Confronta Trasporto rispetto a Contenimento

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come un forno a tubo verticale facilita la simulazione del processo di sinterizzazione industriale per i minerali di ferro?

- Come facilita un forno a riscaldamento tubolare il processo di rivestimento al carbonio? Aumenta la conduttività degli ossidi stratificati