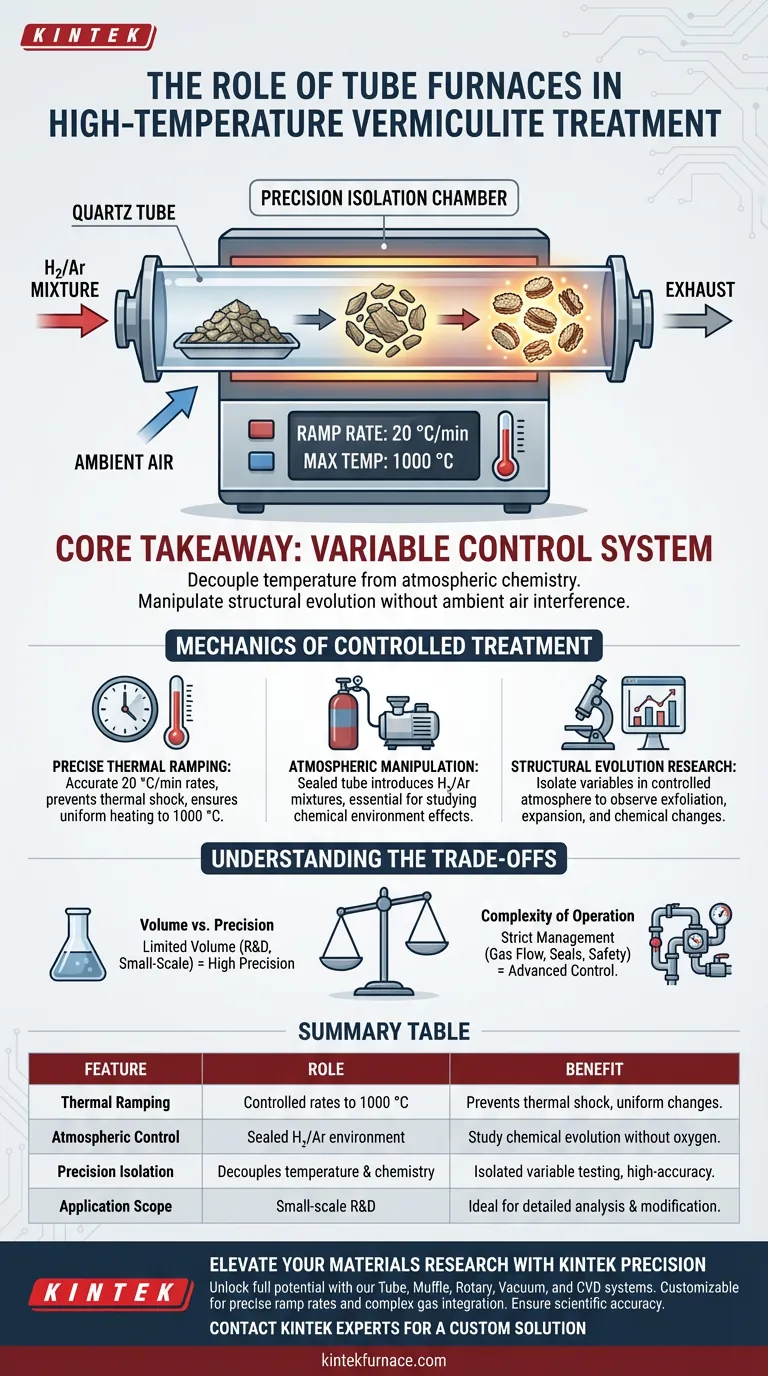

Il forno tubolare agisce come una camera di isolamento di precisione per il trattamento ad alta temperatura della vermiculite, andando ben oltre il semplice riscaldamento. Crea un ambiente sigillato che consente di aumentare la temperatura con precisione (ad esempio, 20 °C/min) fino a 1000 °C, introducendo contemporaneamente miscele di gas specifiche, come idrogeno e argon. Questa combinazione di precisione termica e controllo atmosferico è fondamentale per studiare come la struttura della vermiculite si evolve in condizioni chimiche rigorose.

Concetto chiave: Il forno tubolare non è solo una fonte di calore; è un sistema di controllo variabile. Il suo valore principale nel trattamento della vermiculite è la capacità di separare la temperatura dalla chimica atmosferica, consentendo di manipolare l'evoluzione strutturale del materiale senza l'interferenza dell'aria ambiente.

La meccanica del trattamento controllato

Rampa termica precisa

Per la vermiculite, la velocità con cui viene applicato il calore è spesso importante quanto la temperatura massima stessa.

Un forno tubolare utilizza un sistema di controllo accurato per gestire le velocità di riscaldamento, come un costante 20 °C al minuto. Ciò previene lo shock termico e garantisce che il materiale raggiunga uniformemente la temperatura target di 1000 °C.

Manipolazione atmosferica

La caratteristica distintiva di questa apparecchiatura è la sua struttura tubolare sigillata.

A differenza dei forni ad aria aperta, un forno tubolare consente di introdurre gas riducenti, in particolare miscele H2/Ar (idrogeno/argon). Questa capacità è essenziale per i ricercatori che studiano come l'ambiente chimico altera le proprietà della vermiculite durante il riscaldamento.

Ricerca sull'evoluzione strutturale

L'obiettivo finale dell'utilizzo di questo specifico tipo di forno è osservare i cambiamenti strutturali.

Mantenendo un ambiente ad alta temperatura costante in un'atmosfera controllata, i ricercatori possono isolare variabili specifiche. Ciò consente lo studio dettagliato di come la vermiculite si esfolia, si espande o si altera chimicamente quando esposta al calore in assenza di ossigeno o in presenza di agenti riducenti.

Comprendere i compromessi

Volume vs. Precisione

Mentre i forni tubolari offrono un controllo superiore, sono generalmente limitati in volume.

Sono ideali per la ricerca, la sintesi su piccola scala e le operazioni di laboratorio "quotidiane", ma raramente sono adatti per la lavorazione di massa industriale ad alto volume. Si scambia la dimensione del lotto per l'esattezza ambientale.

Complessità operativa

Ottenere i vantaggi di un forno tubolare richiede una gestione rigorosa dei sistemi ausiliari.

Per utilizzare le capacità H2/Ar, è necessario gestire le portate di gas, le guarnizioni sottovuoto e i protocolli di sicurezza per la manipolazione di gas riducenti. Ciò aggiunge un livello di complessità operativa rispetto ai forni a muffola standard.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità di un forno tubolare per la vermiculite, allinea la tua configurazione con i tuoi specifici obiettivi di ricerca:

- Se il tuo obiettivo principale è la Modifica Strutturale: Dai priorità al sistema di flusso di gas per utilizzare miscele H2/Ar, poiché l'atmosfera chimica guiderà l'evoluzione strutturale più del solo calore.

- Se il tuo obiettivo principale è l'Esfoliazione di Base: Assicurati che il tuo controller sia programmato per velocità di rampa precise (20 °C/min) per prevenire un'espansione incoerente, anche se non stai utilizzando complesse miscele di gas.

Sfruttando la natura sigillata del forno tubolare, trasformi una procedura di riscaldamento standard in un esperimento scientifico controllato.

Tabella riassuntiva:

| Caratteristica | Ruolo del forno tubolare nel trattamento della vermiculite | Vantaggio per i ricercatori |

|---|---|---|

| Rampa termica | Velocità controllate (ad es. 20 °C/min) fino a 1000 °C | Previene lo shock termico; garantisce cambiamenti strutturali uniformi |

| Controllo atmosferico | Ambiente sigillato per miscele di gas H2/Ar | Consente lo studio dell'evoluzione chimica senza interferenze di ossigeno |

| Isolamento di precisione | Separa la temperatura dalla chimica ambientale | Consente test di variabili isolate e risultati di alta precisione |

| Ambito di applicazione | Sintesi su piccola scala e operazioni di R&S | Ideale per analisi dettagliate dei materiali e modifiche strutturali |

Eleva la tua ricerca sui materiali con KINTEK Precision

Sblocca il pieno potenziale dei tuoi studi sulla vermiculite con le nostre soluzioni termiche leader del settore. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi tubolari, a muffola, rotativi, sottovuoto e CVD ad alte prestazioni, personalizzati per gli ambienti di laboratorio più esigenti.

Sia che tu richieda velocità di rampa precise o integrazione di gas complessa per la manipolazione atmosferica, i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche. Garantisci accuratezza scientifica e risultati ripetibili oggi stesso.

Contatta gli esperti KINTEK per una soluzione personalizzata

Guida Visiva

Riferimenti

- Ayoub Lahchich, Celia Marcos. Heat Treatment at 1000 °C under Reducing Atmosphere of Commercial Vermiculites. DOI: 10.3390/min14030232

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è la funzione principale di un forno tubolare a zona a temperatura singola nella CVD di MoS2? Padroneggia il tuo processo di sintesi

- Quali ruoli svolgono le guide scorrevoli e le maniglie di sollevamento nei forni a tubo diviso? Migliorare la sicurezza e la precisione nei sistemi CVD

- Qual è la funzione principale di un forno tubolare multizona nella sintesi di superreticoli 2D? Ottimizza il tuo processo CVD

- Quali sono le funzioni di un reattore a letto fisso con tubo di quarzo? Garantire la precisione nella valutazione del catalizzatore

- Quali tipi di contenitori vengono utilizzati nei forni a tubi sottovuoto? Scegli quarzo o corindone per prestazioni ottimali

- A cosa serve un forno a tubo multizona? Sblocca la lavorazione termica di precisione per materiali avanzati

- In che modo il controllo preciso della temperatura facilita i calcoli dell'energia di attivazione per la cristallizzazione dello YIG?

- Quali sfide deve affrontare il mercato dei forni a tubo da 70 mm? Superare gli ostacoli tecnici, di qualità e di sicurezza