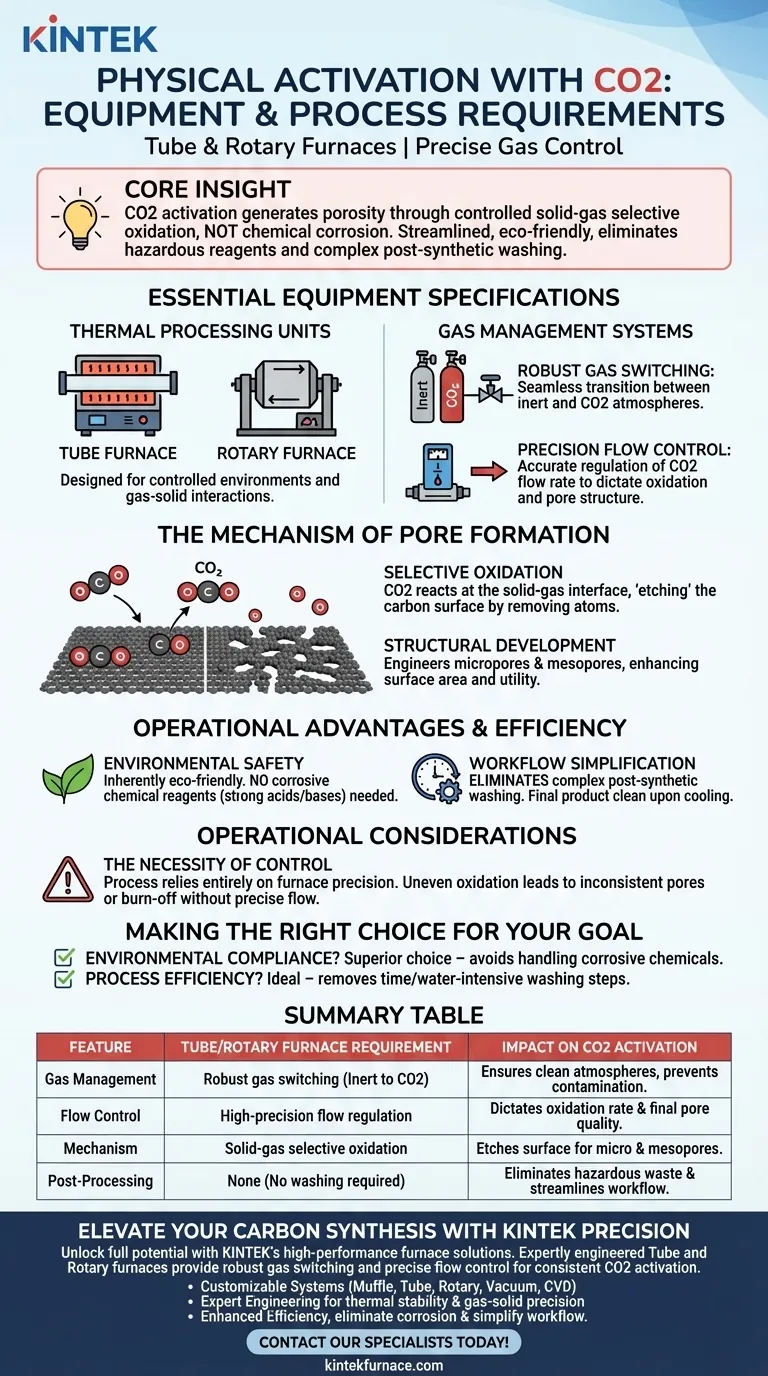

L'attivazione fisica con anidride carbonica (CO2) richiede unità di trattamento termico specifiche, principalmente forni tubolari o forni rotativi, dotati di sistemi avanzati di gestione dei gas. Per eseguire con successo questo processo, questi forni devono disporre di robuste capacità di commutazione dei gas e di controllo preciso del flusso per gestire l'ossidazione selettiva che avviene all'interfaccia solido-gas.

Concetto chiave: L'attivazione con CO2 si distingue per la generazione di porosità attraverso un'ossidazione controllata solido-gas, piuttosto che per corrosione chimica. Questo metodo offre un flusso di lavoro semplificato ed ecologico che elimina completamente la necessità di reagenti pericolosi e le complesse fasi di lavaggio post-sintesi richieste dall'attivazione chimica.

Specifiche essenziali delle attrezzature

Unità di trattamento termico

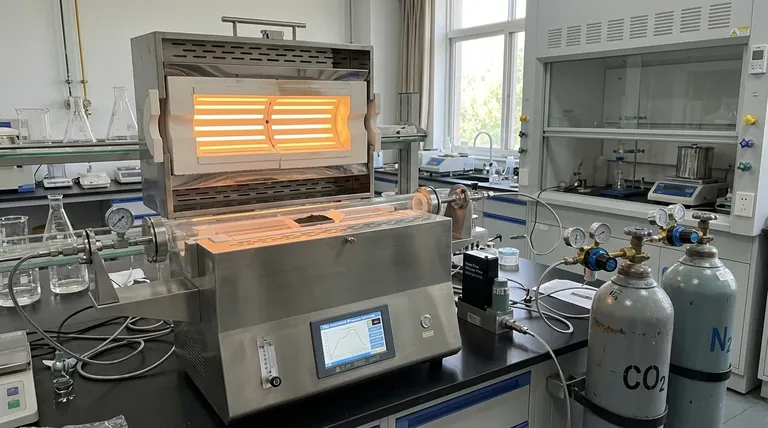

La base dell'attivazione fisica risiede nel tipo di forno. Il processo richiede specificamente l'uso di forni tubolari o forni rotativi.

Queste unità sono progettate per mantenere gli ambienti controllati necessari per le interazioni gas-solido.

Sistemi di gestione dei gas

Il riferimento principale evidenzia la necessità critica di una robusta commutazione dei gas.

Questa funzione consente agli operatori di passare senza interruzioni tra diverse atmosfere gassose (ad esempio, gas inerte a CO2) senza interrompere il processo termico o contaminare il campione.

Controllo preciso del flusso

Le valvole del gas standard sono insufficienti per questo processo. Le attrezzature devono possedere capacità di controllo preciso del flusso.

Una regolazione accurata della velocità di flusso della CO2 è essenziale per controllare la velocità di ossidazione, che determina direttamente la qualità della struttura porosa finale.

Il meccanismo di formazione dei pori

Ossidazione selettiva

A differenza dell'attivazione chimica, che si basa sulla miscelazione di reagenti solidi, l'attivazione con CO2 funziona attraverso l'ossidazione selettiva all'interfaccia solido-gas.

La molecola di CO2 reagisce con la superficie del carbonio, rimuovendo atomi di carbonio in modo controllato per "incidere" il materiale.

Sviluppo strutturale

Questo processo ossidativo è altamente efficace nell'ingegnerizzare strutture interne specifiche.

Se eseguita correttamente, l'attivazione con CO2 genera volumi significativi di micropori e mesopori, aumentando la superficie e l'utilità del materiale carbonioso finale.

Vantaggi operativi ed efficienza

Sicurezza ambientale

Il processo è intrinsecamente ecologico.

Utilizzando la CO2, si evita l'uso di reagenti chimici corrosivi (come acidi o basi forti) tipicamente associati ai metodi di attivazione chimica.

Semplificazione del flusso di lavoro

Un importante guadagno di efficienza nell'attivazione con CO2 è l'eliminazione delle fasi di post-elaborazione.

Poiché nessun agente chimico viene impregnato nel materiale, il processo elimina la necessità di complessi lavaggi post-sintesi. Il prodotto finale è più pulito immediatamente dopo il raffreddamento.

Considerazioni operative

La necessità di controllo

Sebbene il processo semplifichi il flusso di lavoro rimuovendo le fasi di lavaggio, sposta l'onere della complessità sul controllo delle attrezzature.

Il successo dipende interamente dalla precisione del sistema del forno. Senza un controllo preciso del flusso, l'ossidazione può diventare irregolare, portando a uno sviluppo poroso incoerente o a un eccessivo consumo del materiale.

Fare la scelta giusta per il tuo obiettivo

Quando decidi se l'attivazione con CO2 è il metodo giusto per la tua sintesi di carbonio, considera le tue priorità operative:

- Se la tua priorità principale è la conformità ambientale: L'attivazione con CO2 è la scelta migliore poiché evita lo stoccaggio, la manipolazione e lo smaltimento di reagenti chimici corrosivi.

- Se la tua priorità principale è l'efficienza del processo: Questo metodo è ideale perché rimuove le fasi di lavaggio, che richiedono tempo e molta acqua, necessarie per purificare i carboni attivati chimicamente.

L'attivazione fisica con CO2 offre un'alternativa pulita e ad alta precisione ai metodi chimici, a condizione che le tue attrezzature termiche possano fornire la stabilità e l'accuratezza del flusso di gas necessarie.

Tabella riassuntiva:

| Caratteristica | Requisito del forno tubolare/rotativo | Impatto sull'attivazione con CO2 |

|---|---|---|

| Gestione dei gas | Robusta commutazione dei gas (da inerte a CO2) | Garantisce atmosfere pulite e previene la contaminazione. |

| Controllo del flusso | Regolazione del flusso ad alta precisione | Determina la velocità di ossidazione e la qualità della struttura porosa finale. |

| Meccanismo | Ossidazione selettiva solido-gas | Incide la superficie del carbonio per creare micropori e mesopori. |

| Post-elaborazione | Nessuna (nessun lavaggio richiesto) | Elimina i rifiuti pericolosi e semplifica il flusso di lavoro. |

Eleva la tua sintesi di carbonio con la precisione KINTEK

Sblocca il pieno potenziale dell'attivazione fisica con le soluzioni di forni ad alte prestazioni di KINTEK. Sia che tu stia sviluppando materiali microporosi avanzati o strutture di carbonio ecologiche, i nostri forni tubolari e rotativi progettati ad arte forniscono la robusta commutazione dei gas e il preciso controllo del flusso essenziali per risultati coerenti nell'attivazione con CO2.

Perché scegliere KINTEK?

- Sistemi personalizzabili: Sistemi a muffola, tubolari, rotativi, sottovuoto e CVD su misura per le tue specifiche esigenze di ricerca e sviluppo o di produzione.

- Ingegneria esperta: Supportata da ricerca e sviluppo leader del settore per garantire stabilità termica e precisione dell'interfaccia gas-solido.

- Efficienza migliorata: Elimina la corrosione chimica e semplifica il tuo flusso di lavoro con le nostre unità di trattamento termico avanzate.

Contatta oggi i nostri specialisti per trovare la tua soluzione di forno perfetta!

Guida Visiva

Riferimenti

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Cosa sono i forni rotativi e qual è la loro funzione principale? Padroneggiare il riscaldamento uniforme per i materiali granulari

- Quali sono le principali applicazioni del forno rotante a tubo inclinabile? Ideale per la lavorazione uniforme delle polveri

- Quali sono alcune applicazioni comuni dei forni rotanti? Sblocca un'elaborazione dei materiali efficiente

- Quali sono alcune applicazioni dei forni rotativi a 500°C? Ideali per la desorbimento termico e la disidratazione

- Quali vantaggi offrono i forni rotanti rispetto ad altri sistemi di riscaldamento? Ottenere un riscaldamento uniforme e un'efficienza superiori

- Cosa rende i forni a tubo rotante facili da usare? Ottenere uniformità ed efficienza di processo superiori

- In che modo un forno rotativo massimizza l'efficienza energetica? Ottenere un trasferimento di calore superiore e risparmi sui costi

- Quali sono i vantaggi dei sistemi di controllo sofisticati nei forni rotanti? Migliora la qualità e l'efficienza nella lavorazione dei materiali