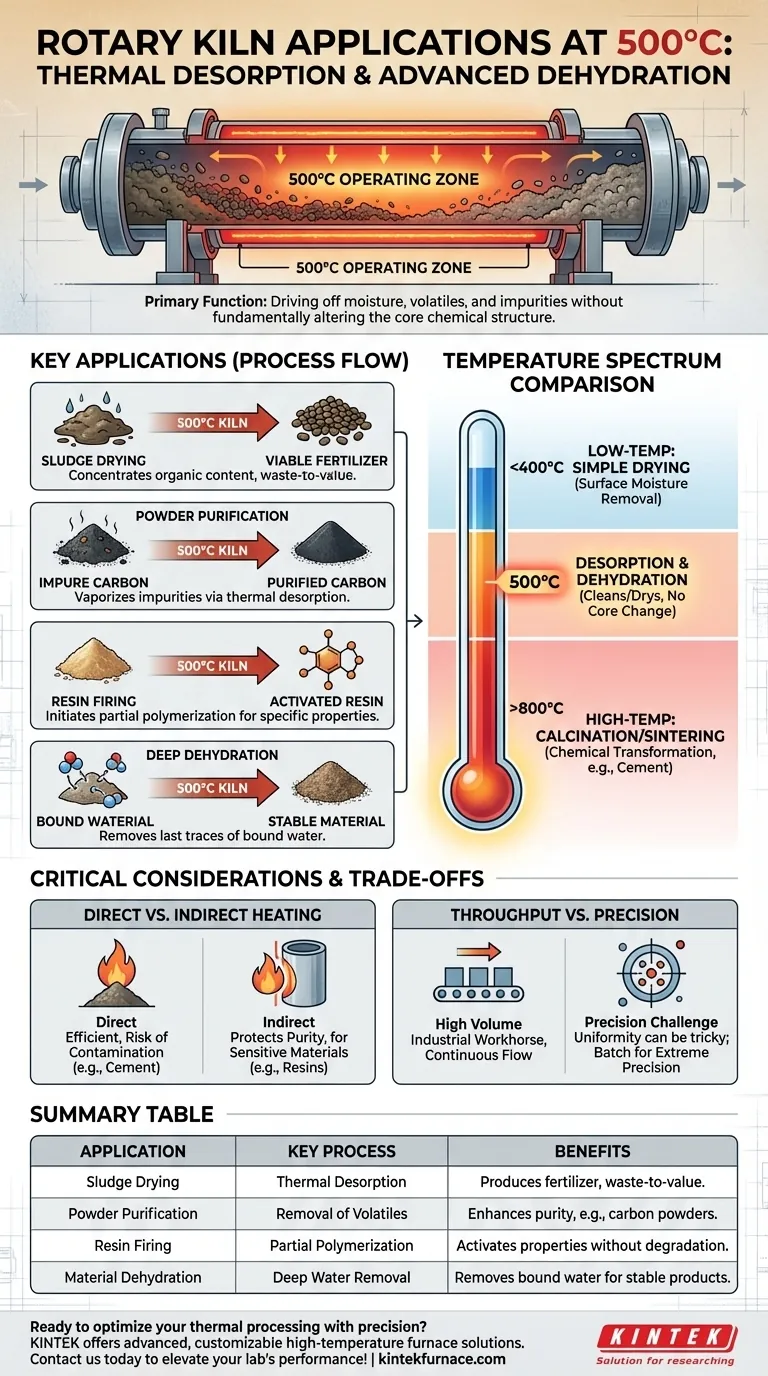

A 500°C, la funzione principale di un forno rotativo è il desorbimento termico e la disidratazione avanzata. Questa temperatura è ideale per i processi che espellono umidità, composti volatili e impurità senza alterare fondamentalmente la struttura chimica di base del materiale stesso. Le applicazioni comuni includono l'essiccazione dei fanghi per produrre fertilizzanti, la purificazione delle polveri di carbonio rimuovendo i contaminanti, la cottura delle polveri di resina per attivare proprietà specifiche e la disidratazione dei materiali per rimuovere le ultime tracce di acqua legata.

La temperatura specifica di un processo in forno rotativo è più importante del forno stesso. Un processo a 500°C occupa una posizione intermedia critica: abbastanza caldo da innescare il desorbimento e rimuovere l'umidità ostinata, ma al di sotto del calore intenso richiesto per la calcinazione o la sinterizzazione osservata nel cemento e nella metallurgia.

Il Ruolo della Temperatura nella Lavorazione Termica

Un forno rotativo è essenzialmente un forno cilindrico rotante progettato per riscaldare i solidi a una temperatura precisa e indurre una variazione fisica o chimica desiderata. L'applicazione è definita interamente dalla temperatura raggiunta e dal materiale lavorato.

La Soglia dei 500°C: Desorbimento e Disidratazione

Questo intervallo di temperatura è utilizzato principalmente per processi che "pulivano" o "asciugano" un materiale.

Per l'essiccazione dei fanghi, il calore a 500°C evapora efficacemente l'acqua, concentrando il contenuto organico e nutritivo per produrre un fertilizzante utilizzabile. Questo è un processo molto efficace di trasformazione dei rifiuti in valore.

Per la purificazione delle polveri, come nel caso del carbonio, il calore è sufficiente a vaporizzare e rimuovere impurità volatili o solventi residui. Questo processo, noto come desorbimento termico, è anche il principio fondamentale alla base del risanamento dei terreni contaminati.

Per la cottura delle polveri di resina, questa temperatura può avviare reazioni chimiche specifiche come la polimerizzazione parziale, che aggiunge funzionalità o caratteristiche desiderate al prodotto finale senza causare la sua combustione o degradazione.

Contrasto con Altri Intervalli di Temperatura

Il punto dei 500°C diventa più chiaro se confrontato con altre operazioni dei forni.

I processi a bassa temperatura (<400°C) sono tipicamente utilizzati per la semplice essiccazione, dove viene rimossa solo l'umidità superficiale non legata da un materiale stabile.

I processi ad alta temperatura (>800°C) sono quelli in cui avvengono trasformazioni chimiche fondamentali. Ciò include la calcinazione, dove materiali come il calcare vengono convertiti in calce (~900°C), e la produzione di clinker di cemento (>1450°C). Questi processi creano composti chimici interamente nuovi.

Comprensione dei Compromessi e delle Considerazioni

Sebbene potenti, i forni rotativi non sono una soluzione universale. La progettazione e i parametri operativi devono corrispondere all'obiettivo.

Riscaldamento Diretto vs. Indiretto

Questa è la distinzione più critica per i processi intorno ai 500°C.

In un forno a fiamma diretta, la fiamma e i gas di combustione sono a diretto contatto con il materiale. Questo è altamente efficiente ma rischia di contaminare prodotti sensibili. È più adatto per applicazioni robuste ad alta temperatura come cemento e calce.

In un forno a fiamma indiretta, il cilindro viene riscaldato dall'esterno e il materiale all'interno non tocca mai la fiamma. Questo è essenziale per la lavorazione di materiali delicati, prevenendo reazioni secondarie indesiderate e garantendo la purezza del prodotto, rendendolo ideale per molte applicazioni a 500°C come la cottura delle resine o la produzione di prodotti chimici speciali.

Portata vs. Precisione

I forni rotativi sono apprezzati per la loro capacità di elaborare un flusso continuo e ad alto volume di materiale, rendendoli cavalli di battaglia industriali.

Tuttavia, ottenere una temperatura perfettamente uniforme per ogni particella all'interno del letto di materiale in rotazione può essere una sfida. Per le applicazioni che richiedono estrema precisione termica, un forno a lotti più piccolo può essere più appropriato, anche se a scapito della portata.

Flessibilità della Materia Prima

Un grande vantaggio dei forni rotativi è la loro capacità di gestire una vasta gamma di tipi di materie prime, da polveri fini e fanghi a solidi granulari e persino materiali di scarto. La loro costruzione per impieghi gravosi assicura una lunga vita utile anche in ambienti esigenti.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il corretto processo termico, devi prima definire la trasformazione del materiale desiderata.

- Se la tua attenzione principale è rimuovere acqua o contaminanti volatili: Un processo intorno ai 500°C è ideale per il desorbimento termico e la disidratazione profonda senza alterare fondamentalmente il materiale di base.

- Se la tua attenzione principale è creare nuove strutture minerali (come il cemento): Hai bisogno di un processo di calcinazione a temperatura molto più elevata (tipicamente >900°C) che forzi una reazione chimica completa.

- Se la tua attenzione principale è la lavorazione di un materiale sensibile che non può essere contaminato: Un forno a fiamma indiretta è imprescindibile per proteggere la purezza del prodotto e controllare l'atmosfera.

Abbinare il processo termico alla trasformazione specifica del tuo materiale è la chiave per un riscaldamento industriale di successo.

Tabella Riassuntiva:

| Applicazione | Processo Chiave | Vantaggi |

|---|---|---|

| Essiccazione Fanghi | Desorbimento Termico | Produce fertilizzante, trasformazione dei rifiuti in valore |

| Purificazione Polveri | Rimozione dei Volatili | Migliora la purezza, es. polveri di carbonio |

| Cottura Resine | Polimerizzazione Parziale | Attiva le proprietà senza degradazione |

| Disidratazione Materiali | Rimozione Profonda dell'Acqua | Rimuove l'acqua legata per prodotti stabili |

Pronto a ottimizzare la tua lavorazione termica con precisione? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce laboratori diversi con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Sia che tu abbia bisogno di un'essiccazione efficiente dei fanghi o di una lavorazione di polveri pure, forniamo soluzioni su misura per risultati superiori. Contattaci oggi per discutere le tue esigenze e aumentare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa